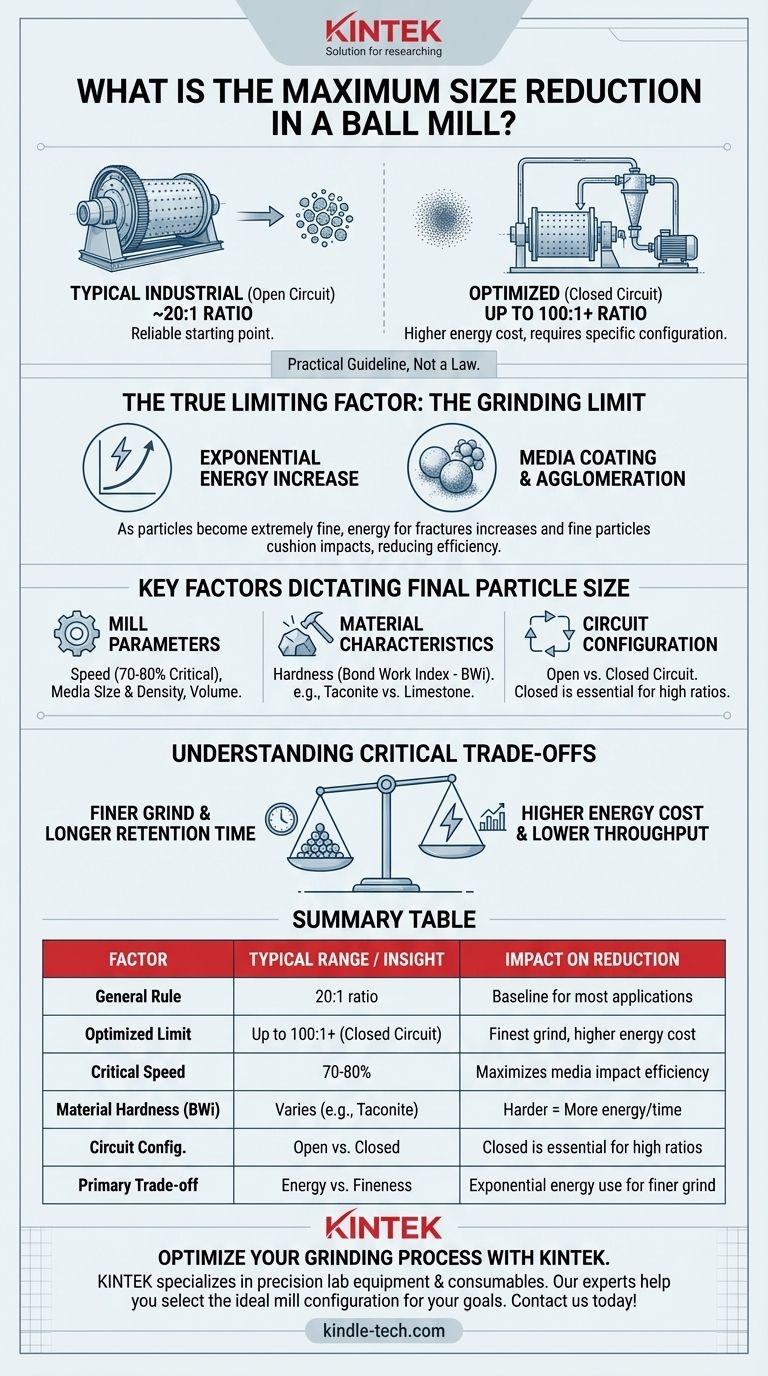

对于典型的工业球磨机,最大尺寸减小比通常被认为是 20:1 左右。然而,这是一个实际指导方针,而非物理定律。在优化条件下和特定的回路配置下,减小比可以达到 100:1 甚至更高,但这会以能源消耗和处理量的大幅权衡为代价。

“最大”尺寸减小比的概念具有误导性。真正的限制是物料特性、研磨机配置以及边际效益递减的经济点之间的动态平衡,在后者,进一步研磨所需的能量变得过高而无法承受。

解析“减小比”

减小比是进料粒度与产品粒度之间的简单比较。虽然它对初步估算很有用,但在任何实际应用中,了解控制该比率的因素更为重要。

经验法则

对于大多数通用研磨回路,20:1 的比例是设计和预期的可靠起点。这意味着如果您向磨机中进料 20 毫米的物料,您可以合理地预期成品中 80% 的颗粒小于 1 毫米。

突破操作极限

实现 100:1 的减小比是可能的,但这需要一个高度优化的系统。这通常涉及使用闭路研磨系统,其中磨机的输出被送入分级机(如水力旋流器),分级机将细颗粒与粗颗粒分离。

细颗粒作为最终产品离开系统,而超尺寸的粗颗粒被送回磨机进行进一步研磨。这可以防止磨机浪费能量对已经足够小的颗粒进行过度研磨。

真正的限制因素:研磨极限

当颗粒变得极其细小时(通常进入微米范围),两种现象会产生实际限制。

首先,产生新断裂所需的能量呈指数级增加。其次,细颗粒可能会开始覆盖研磨介质(钢球),起到缓冲冲击的作用,从而大大降低研磨效率。此时,物料甚至可能开始团聚,从而有效地阻止任何进一步的尺寸减小。

决定最终粒度的关键因素

您可以实现的最终粒度不是一个单一的数字,而是几个相互关联的变量的结果。控制这些变量是实现高效研磨的关键。

磨机操作参数

磨机的速度至关重要。它通常以其“临界速度”的 70-80% 运行——临界速度是研磨介质会离心并附着在磨机壳体上的理论速度。这个范围最大限度地提高了负责研磨的级联和抛落作用。

研磨介质的尺寸、密度和体积也起着核心作用。使用更大、更密集的钢球来破碎粗进料,而使用更小的钢球来提供更精细研磨所需的大表面积。

物料特性

被研磨物料的固有特性至关重要。邦德功指数 (BWi) 是衡量物料硬度和抗研磨性的标准指标。

像磁铁矿这样的硬质材料需要比像石灰石这样的软质材料多得多的能量和停留时间才能实现相同的尺寸减小。

回路配置

如前所述,闭路系统比开路系统效率更高,也更有能力生产更细的产品。通过不断清除尺寸合适的颗粒,闭路系统使磨机能够专门专注于仍需要研磨的物料。

理解关键的权衡

优化研磨回路总是在相互竞争的优先事项之间进行权衡。理解这些权衡对于做出合理的运营决策至关重要。

能耗与细度

这是最基本的权衡。研磨是一个高能耗过程,随着目标粒径的减小,能耗呈指数级增加。产品细度加倍通常可能使能耗增加一倍以上。

处理量与停留时间

为了实现更精细的研磨,物料必须在磨机内停留更长的时间(更长的停留时间)。这直接降低了系统的整体处理速率,即处理量。您必须决定更细的产品是否值得较低的生产率。

为您的目标做出正确的选择

您的最佳设置完全取决于您的主要目标。没有一种“最佳”的球磨机操作方式;只有最适合您特定目标的最佳方式。

- 如果您的主要重点是最大化粗产品的处理量: 在开路或使用粗分级机设置下运行,使用较大的研磨介质,并保持较高的进料速率。

- 如果您的主要重点是实现非常精细的专业产品: 您必须使用带有高效分级机的闭路系统,使用较小的研磨介质,并准备好承担更高的能耗和较低的生产率。

- 如果您的主要重点是优化能源效率: 专注于闭路运行,保持正确的介质装载量,并精确控制磨机速度和浆料密度,以避免浪费电力。

最终,球磨机的限制更多地由经济和工艺要求决定,而非物理定律。

汇总表:

| 因素 | 典型范围/关键见解 | 对尺寸减小的影响 |

|---|---|---|

| 经验法则 | 20:1 减小比 | 大多数工业应用的基础 |

| 优化极限(闭路) | 高达 100:1 或更高 | 实现最精细研磨,但能耗成本更高 |

| 临界操作速度 | 临界速度的 70-80% | 最大限度地提高研磨介质的冲击效率 |

| 物料硬度(邦德功指数) | 因材料而异(例如,磁铁矿与石灰石) | 较硬的材料需要更多的能量和时间 |

| 回路配置 | 开路与闭路 | 闭路对于高减小比至关重要 |

| 主要权衡 | 能耗与颗粒细度 | 研磨越细,能耗呈指数级增加 |

通过 KINTEK 优化您的研磨过程

您是否希望最大限度地提高实验室或生产线的处理量、实现超细产品或提高能源效率?正确的球磨机配置是实现目标的关键。

KINTEK 专注于精密实验室设备和耗材,提供根据您的特定研磨需求量身定制的解决方案。我们的专家可以帮助您选择理想的磨机、介质和回路配置,以平衡细度、处理量和成本效益。

立即联系我们,讨论您的应用,让 KINTEK 为您提供卓越的尺寸减小结果所需的可靠设备和专家支持。

图解指南