从根本上讲,间歇式反应器以顺序的、非连续的循环方式运行。反应物被装入一个容器中,允许化学反应在受控条件下进行设定的时间,然后将最终的产品混合物排出。在下一个循环开始之前,整个过程都在同一设备中完成。

间歇式反应器是一个封闭系统,其中所有操作——进料、反应和出料——都在同一容器中按顺序发生。其定义特征是操作灵活性,但这需要以批次之间非生产性停机时间为代价。

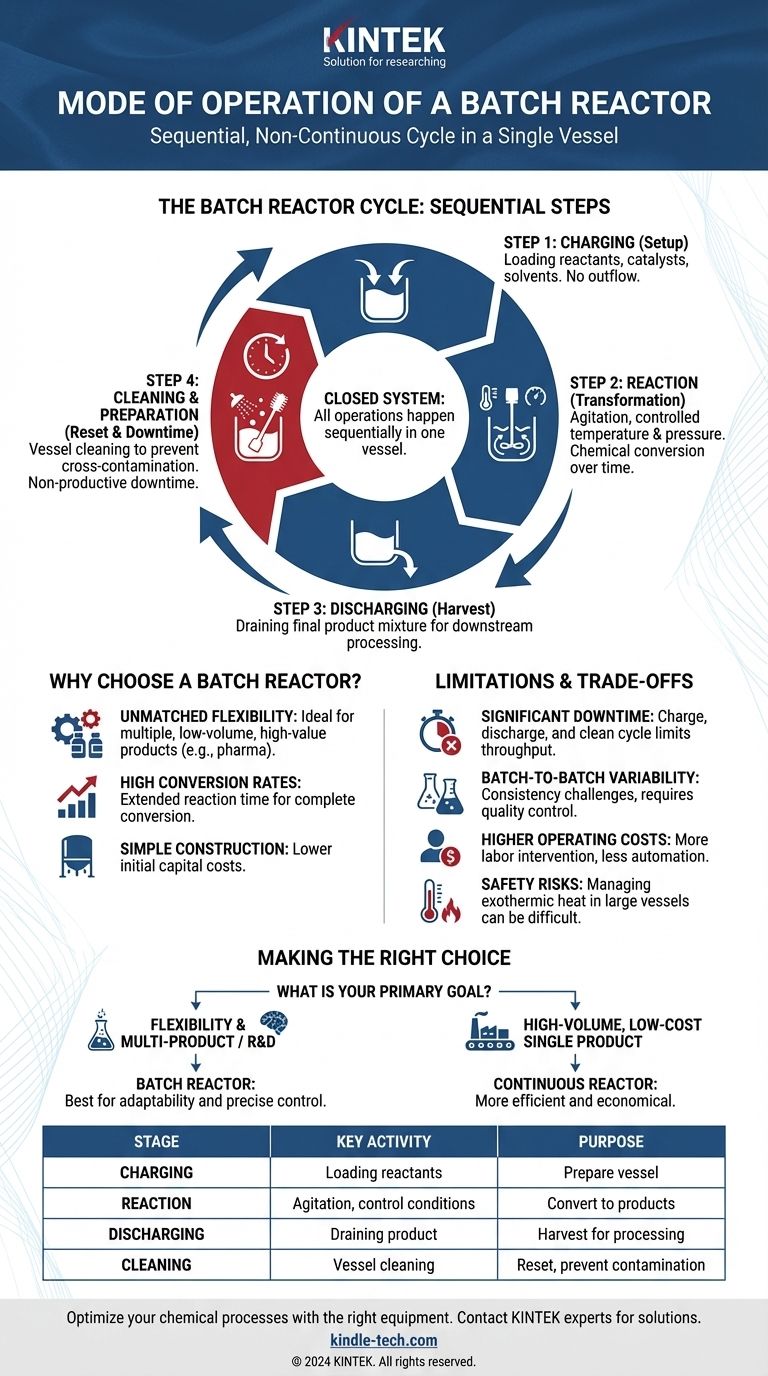

间歇式反应器循环的结构

理解其操作模式意味着理解其独特、顺序的步骤。每一步都有特定的目的,在非反应步骤上花费的时间是反应器整体效率的一个关键因素。

步骤 1:进料(设置)

循环从将反应物装载或进料到反应器容器开始。这可能还包括添加溶剂、催化剂或其他必需的试剂。在此阶段,容器中没有流出物。

步骤 2:反应(转化)

进料后,引发反应。通常使用搅拌器搅拌内容物,以确保它们混合均匀,从而促进容器内温度和浓度的均匀性。

至关重要的是,使用外部加热/冷却夹套或内部盘管来仔细控制温度和压力等条件。反应持续预定的时间,在此期间,随着反应物转化为产物,混合物的化学成分会持续变化。

步骤 3:出料(收获)

达到所需的反应时间和目标转化率后,反应停止。然后将所有产生的混合物,包括产物、副产物和任何未反应的起始原料,从反应器中排出或出料,以进行后续分离和纯化等下游处理。

步骤 4:清洗和准备(重置)

最后一步通常是间歇式反应器效率低下的最主要原因。必须清洁容器并为下一次运行做好准备,以防止交叉污染。这种停机时间是非生产性时间,限制了设施的整体产量。

为什么要选择间歇式反应器?

尽管存在停机时间,但间歇式反应器是化工行业的核心,原因有几个关键点。

无与伦比的灵活性

一个间歇式反应器可用于生产许多不同的产品。这使其非常适合制造低产量、高价值的产品,如药品或特种化学品,或适用于需要频繁切换生产的设施。

高转化率

由于反应物可以在反应器中保持较长时间,因此可以实现非常高的转化率。这对于反应缓慢或需要完全进行的反应是一个显著优势。

结构简单

与连续系统相比,间歇式反应器的基本设计在机械上很简单。这通常意味着设备本身的初始资本成本较低。

理解权衡:间歇式操作的局限性

选择间歇式反应器需要考虑重大的操作权衡。

显著的停机时间

如前所述,进料、出料和清洁循环代表了非生产性时间。对于大宗商品化学品,与连续替代方案相比,这种低效率使得间歇式加工在经济上不可行。

批次间差异

在每个批次之间实现完美的连贯性可能是一个挑战。进料量、反应时间或温度曲线的微小变化可能导致产品质量的细微差异,这需要严格的质量控制。

单位运行成本较高

间歇式加工的启动和停止特性通常比高度自动化的连续工厂需要更多的人工干预才能生产单位产品。这可能导致总体运营成本更高,尤其是在规模化生产时。

放热反应的安全性

在大型间歇式反应器中控制散热可能很困难。对于高放热反应,发生热失控(温度和压力危险的、不受控制的增加)的风险是一个严重的安全考虑因素,而连续系统可以更容易地管理这一风险。

为您的应用做出正确的选择

最终,使用间歇式反应器的决定取决于您的化学过程的具体目标。

- 如果您的主要重点是灵活性和在一个工厂中生产多种产品: 间歇式反应器是理想的选择,因为它具有适应性。

- 如果您的主要重点是单一产品的大批量、低成本生产: 连续反应器,如连续搅拌釜式反应器 (CSTR) 或管式反应器 (PFR),几乎总会更高效和经济。

- 如果您的主要重点是工艺开发或生产高价值、低产量的产品: 间歇式反应器在反应时间上的操作简单性和精确控制使其在研发和特种化学品制造方面更具优势。

选择正确的反应器是使操作模式与您工艺的经济和技术需求相匹配。

总结表:

| 阶段 | 关键活动 | 目的 |

|---|---|---|

| 进料 | 装载反应物、催化剂、溶剂 | 为反应准备容器。 |

| 反应 | 搅拌、温度/压力控制 | 将反应物转化为产物。 |

| 出料 | 排出最终产品混合物 | 收获结果以供进一步处理。 |

| 清洗 | 容器清洗和准备 | 重置系统以进行下一批次,防止污染。 |

使用正确的设备优化您的化学过程。 间歇式反应器对于药品和特种化学品的灵活、高转化率生产至关重要。KINTEK 专注于提供高质量的实验室设备和耗材,以满足您的特定实验室需求。立即联系我们的专家,讨论我们的解决方案如何增强您的研发或小规模制造。

图解指南