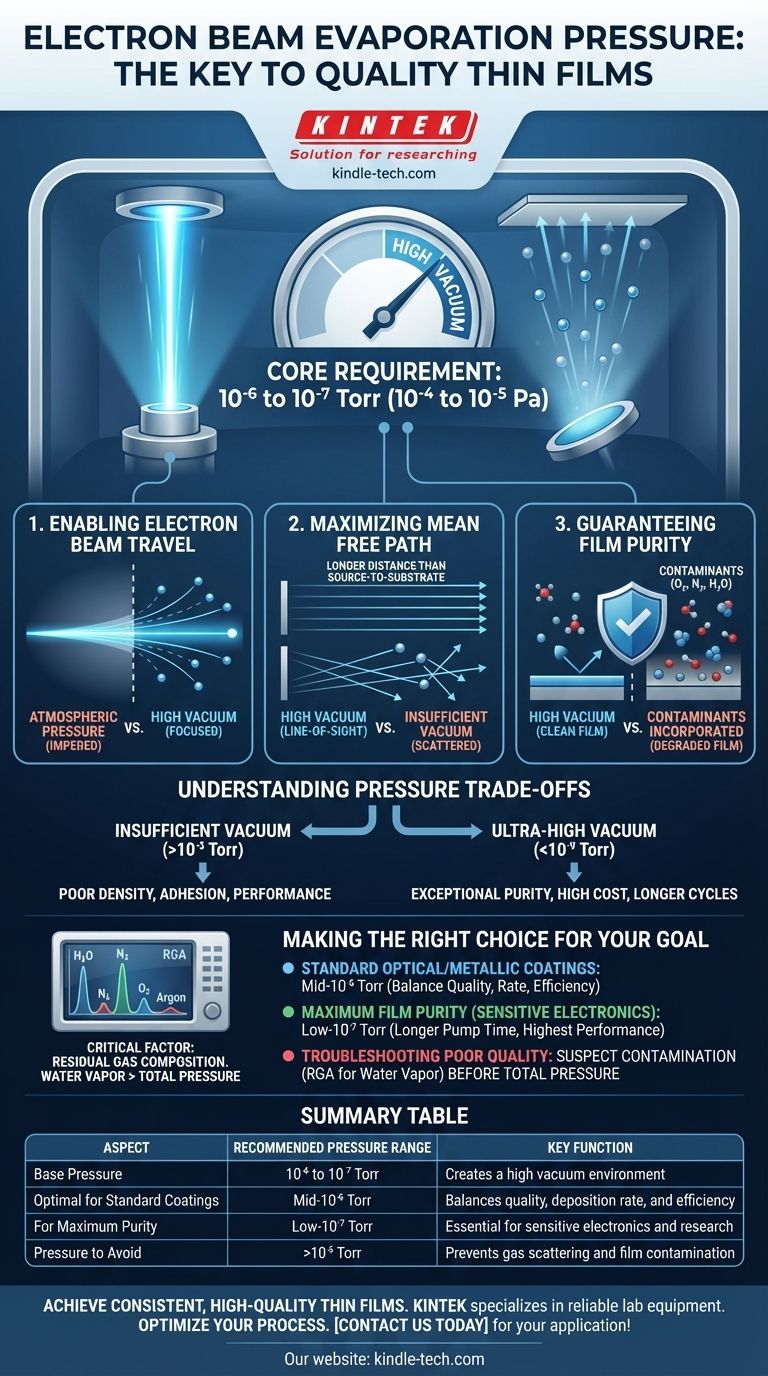

为了有效,电子束蒸发必须在高真空条件下进行。在沉积过程开始之前,工艺腔室通常会被抽真空至 10⁻⁶ 至 10⁻⁷ 托(或约 10⁻⁴ 至 10⁻⁵ 帕斯卡)的本底压力。这种低压环境是该技术成功的根本。

需要高真空并非偶然;它是产生电子束并确保蒸发材料能够传输到基板上形成纯净、致密薄膜的先决条件。

为什么高真空不容妥协

在大气压甚至低真空压力下操作将使电子束蒸发变得不可能。高真空环境起到三个关键作用,直接影响最终涂层的质量。

实现电子束传输

该过程使用高能电子束,通过高达 10 kV 的电压加速,以加热源材料。

如果腔室内含有大量气体分子,这些电子将与它们碰撞并发生散射。这将阻止电子束保持聚焦并将能量有效地传递到靶材上。

最大化平均自由程

平均自由程是粒子(在本例中为蒸发的原子)在与另一个粒子碰撞之前可以行进的平均距离。

在高真空中,平均自由程非常长——通常远长于源材料到基板的距离。这确保了蒸发的原子以直线“视线”路径行进并直接沉积到基板上。

保证薄膜纯度

电子束蒸发的主要目标是制造高纯度、致密的薄膜。腔室中残留的气体分子——如氧气、氮气,尤其是水蒸气——是污染物。

如果在沉积过程中存在这些分子,它们将不可避免地被掺入生长的薄膜中。这种污染会严重降低薄膜的光学、电学和机械性能。高真空在物理上消除了这些潜在的污染物。

理解压力权衡

虽然“高真空”是规则,但具体的压力水平涉及在质量和实际限制之间取得平衡。简单地达到尽可能低的压力并不总是最有效或最必要的方法。

真空不足的问题

在高于最佳范围的压力下操作(例如,在 10⁻⁵ 托范围内)会导致几个问题。较短的平均自由程会导致气体散射,从而形成密度较低、孔隙率较高的薄膜。

此外,残留气体的浓度较高直接导致薄膜受到污染,质量较差,性能和附着力不佳。

超高真空 (UHV) 的挑战

进入超高真空 (UHV) 范围(10⁻⁹ 托及以下)可以产生异常纯净的薄膜。这对于高度敏感的研究应用和某些半导体器件至关重要。

然而,实现 UHV 需要更复杂、更昂贵的泵送系统、专业的腔室材料和更长的抽真空时间。对于大多数工业和光学涂层而言,纯度的边际效益不值得成本和循环时间的巨大增加。

不仅仅是总压力

专家实践者知道,残留气体的成分通常比总压力读数更重要。一个总压力为 5x10⁻⁶ 托但主要由惰性氩气组成的腔室,远好于一个总压力为 2x10⁻⁶ 托但主要由水蒸气组成的腔室。

使用残余气体分析仪 (RGA) 监测特定污染物的分压,比简单的压力计能提供更清晰的沉积环境图景。

为您的目标做出正确的选择

理想的本底压力取决于您的最终薄膜的要求。请使用以下指南来设定您的目标。

- 如果您的主要重点是标准光学或金属涂层: 中等 10⁻⁶ 托范围的本底压力在高质量薄膜、合理的沉积速率和高效的循环时间之间提供了最佳平衡。

- 如果您的主要重点是敏感电子设备的最大薄膜纯度: 目标是低 10⁻⁷ 托范围,并考虑更长的抽真空时间以减少水蒸气。这可确保最高的薄膜性能。

- 如果您正在排除故障以解决薄膜质量不佳的问题: 在归咎于总压力之前,应怀疑是污染。高分压的水是导致附着力差和薄膜发朦等问题的常见原因。

最终,控制真空环境是掌握薄膜沉积质量和重复性的关键。

摘要表:

| 方面 | 推荐压力范围 | 关键功能 |

|---|---|---|

| 本底压力 | 10⁻⁶ 至 10⁻⁷ 托 | 为工艺创造高真空环境 |

| 标准涂层的最佳选择 | 中等 10⁻⁶ 托 | 平衡质量、沉积速率和效率 |

| 追求最大纯度 | 低 10⁻⁷ 托 | 对敏感电子设备和研究至关重要 |

| 应避免的压力 | >10⁻⁵ 托 | 防止气体散射和薄膜污染 |

使用正确的设备实现一致、高质量的薄膜。 精确的真空环境对于成功的电子束蒸发至关重要。KINTEK 专注于提供适合您实验室沉积需求的可靠实验室设备和耗材。让我们由专家帮助您优化工艺,以获得卓越的结果。立即联系我们 讨论您的具体应用和要求!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 电子束蒸发镀膜导电氮化硼坩埚 BN坩埚

- 电子枪束坩埚 蒸发用电子枪束坩埚

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 钼钨钽特形蒸发舟