锻压机的核心原理是受控地施加缓慢、连续的压缩力来成形金属。 与锻锤的快速、猛烈冲击不同,锻压机使用机械或液压柱塞,将加热的金属工件在两个模具之间逐渐挤压。这种持续的压力迫使金属发生塑性变形,填充模腔并细化其内部晶粒结构,从而获得卓越的强度和完整性。

锻压机与其他方法的根本区别在于其施力方式。锻压机采用缓慢、连续的挤压动作,使变形更深入、更均匀地渗透到金属的整个体积中,从而增强机械性能并能够制造高度复杂的零件。

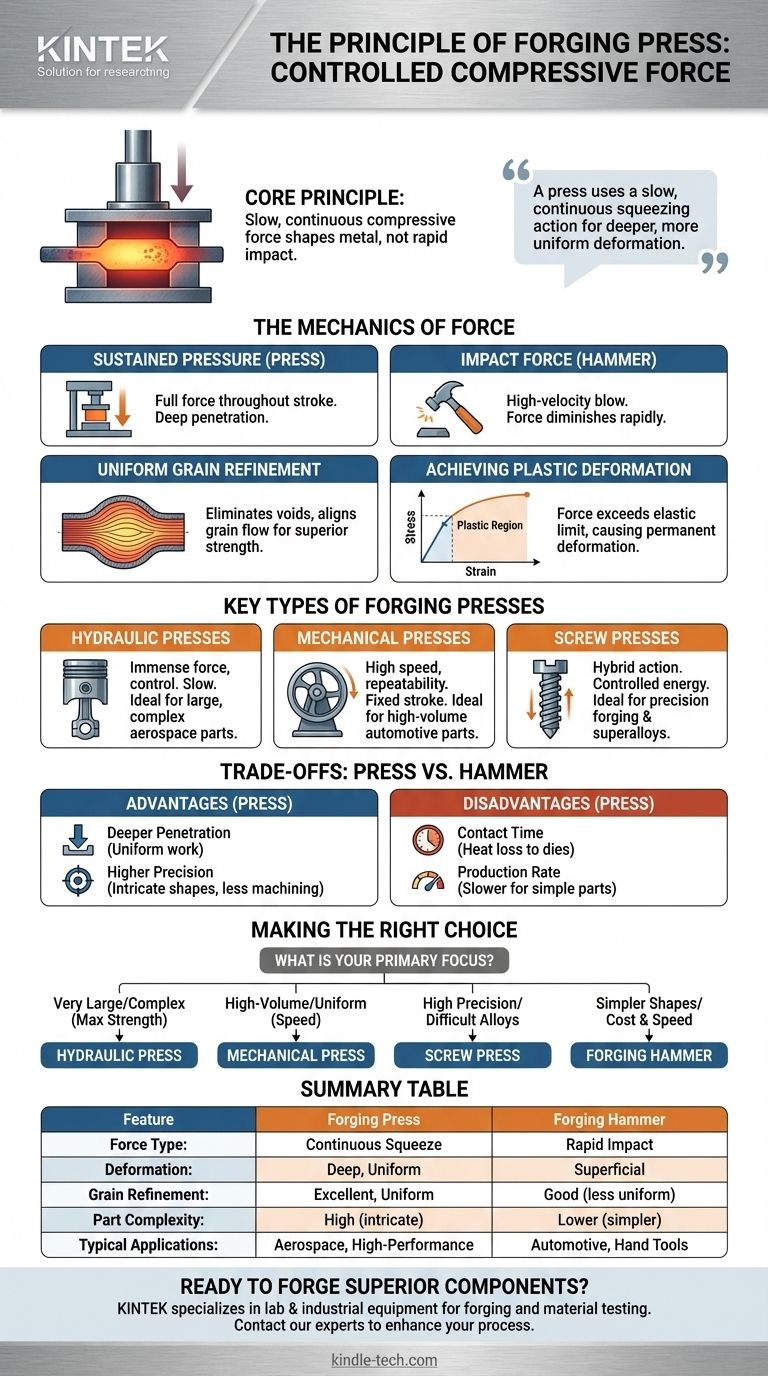

力的机制:压力机如何实现变形

持续压力与冲击力

锻锤的能量是动能,通过一次高速打击传递。其力在冲击瞬间最大,并迅速减小。

相反,锻压机在其行程的整个长度上施加其额定全压。这种缓慢、受控的挤压确保变形力深入渗透到工件中心。

均匀晶粒细化

压力的缓慢施加使得金属的内部晶体结构(其“晶粒”)以高度均匀的方式变形和再结晶。

这个过程消除了内部空隙,并使晶粒流向与零件形状对齐,这是锻造部件卓越强度、延展性和抗疲劳性的主要来源。

实现塑性变形

每种金属都有一个弹性极限。低于此极限施加的力将使其暂时变形,然后弹回其原始形状。

锻压机设计用于施加远超金属弹性极限的力,使其永久性地(即塑性地)变形为模具所决定的新形状。

主要类型的锻压机

液压机

这些压力机由高压液压流体和大型活塞驱动,是锻造界的巨头。

它们比其他类型慢,但提供巨大的力和无与伦比的控制。柱塞的速度和压力可以在行程的任何点进行变化,使其成为制造大型和高度复杂部件(例如航空航天领域使用的部件)的理想选择。

机械压力机

这些压力机使用飞轮储存能量,然后通过曲柄机构(偏心轴)将其传递给柱塞。

机械压力机比液压机快,并提供高重复性,使其非常适合大批量生产中小型零件,如汽车零部件。然而,它们的行程长度和力曲线由其机械设计固定。

螺旋压力机

螺旋压力机是一种混合型机器,结合了锤和压力机的特点。电动机带动一个大螺杆来加速柱塞。

它在一次行程中提供受控的能量,很像锤,但具有压力机的全压动作。这使得它们非常适合精密锻造和成形需要特定能量输入的高温超级合金。

了解权衡:压力机与锤

优点:更深的材料渗透

压力机的缓慢挤压确保金属的整个体积均匀受力。锤的冲击有时可能效果更表面化,尤其是在大截面零件上,可能导致核心部分细化不足。

优点:更高的精度和复杂性

由于力是缓慢且可控地施加的,压力机可以制造出更复杂的形状、更薄的壁和更严格的尺寸公差的零件。这通常减少了对大量且昂贵的锻后加工的需求。

缺点:接触时间和热量损失

与锤击相比,压力机中的模具与热工件接触的时间更长。这种长时间接触会使更多的热量从工件传递到较冷的模具,这有时可能需要更高的初始加热温度,甚至在锻造阶段之间进行再加热。

缺点:生产率和成本

对于简单、标准化的零件,锻锤或机械压力机更快的循环时间可以使其更具成本效益。大型液压机较慢、更谨慎的动作更适合那些最终性能证明其循环时间合理的零件。

为您的应用做出正确选择

选择正确的锻造方法对于在组件的性能、精度和成本之间实现所需平衡至关重要。

- 如果您的主要重点是生产具有最大内部强度的超大型或复杂部件(例如,飞机起落架、涡轮盘): 液压机是唯一的选择,因为它具有巨大且可控的力。

- 如果您的主要重点是高速大批量生产均匀零件(例如,汽车连杆、手动工具): 机械压力机提供必要的速度和重复性。

- 如果您的主要重点是在难以成形的合金或需要精确能量输入的零件上实现高精度: 螺旋压力机提供了冲击能量和类似压力机控制的独特平衡。

- 如果您的主要重点是制造更简单的形状,其中最终内部细化次于成本和速度: 传统锻锤仍然是一种可行且经济的解决方案。

了解这些原理可以帮助您指定正确的制造工艺,确保您的组件具有其功能所需的精确机械性能。

总结表:

| 特点 | 锻压机 | 锻锤 |

|---|---|---|

| 力的类型 | 连续、压缩挤压 | 快速、高冲击打击 |

| 变形 | 深层、整个零件均匀 | 可能更表面化 |

| 晶粒细化 | 极佳、高度均匀 | 良好,但在厚截面中均匀性较差 |

| 零件复杂性 | 高(复杂形状、薄壁) | 较低(简单形状) |

| 典型应用 | 航空航天部件、高性能零件 | 汽车部件、手动工具 |

准备好以精度和强度锻造卓越的部件了吗?

在 KINTEK,我们专注于提供合适的实验室和工业设备,以满足您的锻造和材料测试需求。无论您是开发高性能航空航天部件还是生产大批量汽车部件,我们在锻造技术方面的专业知识都可以帮助您实现应用所需的机械性能和精度。

让我们帮助您为您的项目选择完美的设备。立即联系我们的专家,讨论您的具体要求,并了解 KINTEK 如何提升您的制造流程。

图解指南