从本质上讲,热解是一个多阶段的化学分解过程。它始于准备原材料,例如塑料废物,通过粉碎和干燥。然后,将准备好的原料在无氧环境中加热到高温,将其分解成油、气和固体炭,然后收集并提纯以供储存或进一步使用。

热解与焚烧有着根本的不同。它不是在有氧的情况下燃烧材料,而是在受控的缺氧环境中利用热量将复杂材料分解成更简单、通常更有价值的化学成分。

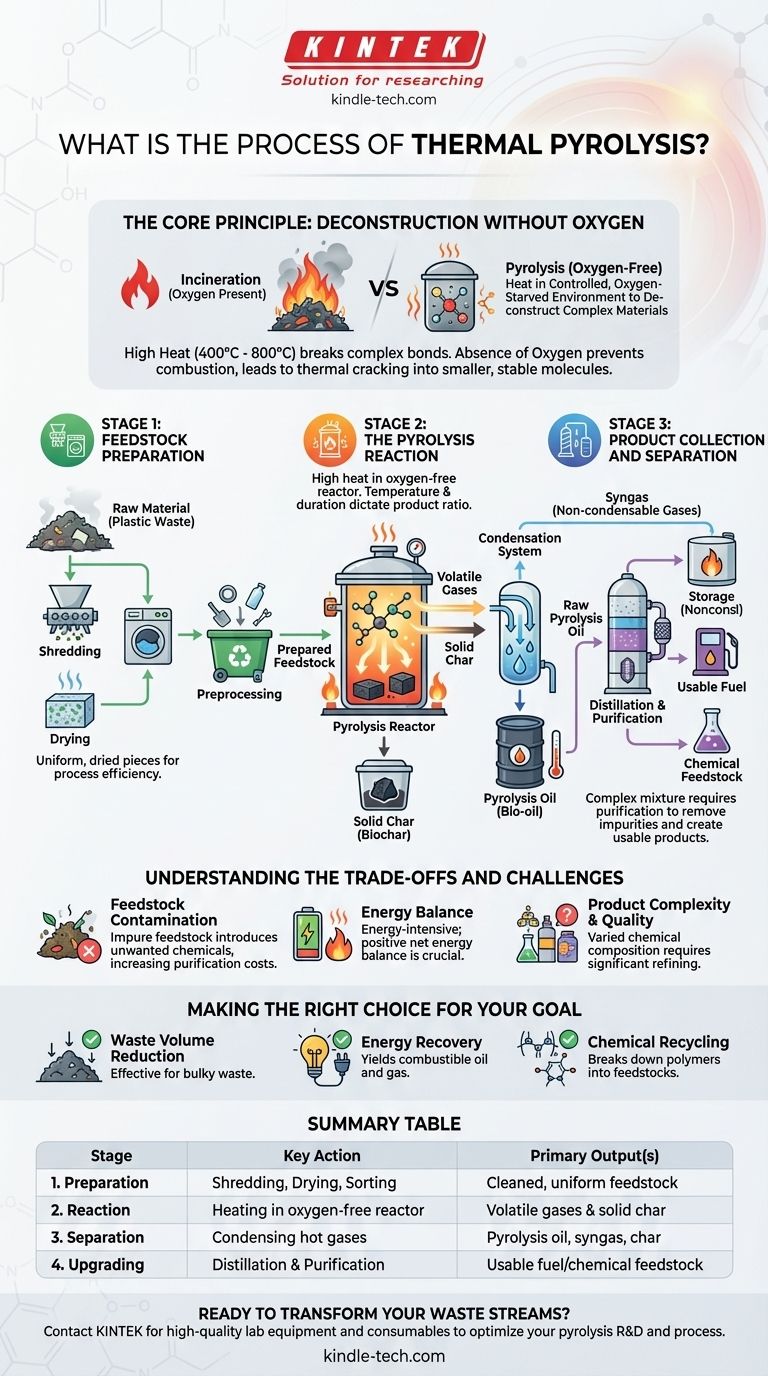

核心原理:无氧解构

热量的关键作用

热解依赖于对原料施加高温,通常在 400°C 到 800°C 之间。这种热能会打破塑料或生物质等材料的长链复杂化学键。

无氧环境

该过程发生在称为热解反应器的密闭容器中。无氧是最关键的因素。

没有氧气,材料就无法燃烧。它不会产生灰烬和烟雾,而是会热“裂解”成更小、更稳定的分子。

工艺分步详解

第 1 阶段:原料准备

在进入反应器之前,必须对原材料进行适当准备。这是确保工艺效率和最终产品质量的关键步骤。

首先,将材料粉碎成更小、均匀的块状,以确保均匀的加热分布。然后将其干燥以去除水分,水分会阻碍过程并影响热解油的质量。

最后,预处理阶段通常涉及分拣,以去除不分解且可能损坏设备的非目标材料,例如金属或玻璃。

第 2 阶段:热解反应

将准备好的原料送入反应器,然后将其密封并清除氧气。

施加高温,导致材料迅速分解成挥发性气体和固体炭的混合物。该阶段的精确温度和持续时间决定了最终油、气和炭的比例。

第 3 阶段:产品收集与分离

热的挥发性气体离开反应器并进入冷凝系统。

在这里,气体被冷却,沸点较高的组分会冷凝成液体,称为热解油或生物油。

剩余的不可冷凝气体,通常称为合成气,被单独收集。留在反应器中的固体残渣称为炭或生物炭。

第 4 阶段:后处理与升级

原始热解油很少能直接使用。它是一种复杂的混合物,通常需要进一步加工。

蒸馏和纯化是常见的后续步骤,用于将油分离成不同馏分并去除杂质。这种升级对于将其转化为可用燃料或用于制造新产品的化学原料是必需的。

理解权衡与挑战

原料污染

初始原料的纯度至关重要。例如,塑料废物流中的污染物可能会将不需要的化学物质带入最终产品中,从而需要更密集、更昂贵的纯化过程。

能源平衡

热解是一个能源密集型过程。运行反应器需要大量的热能。成功的操作取决于积极的净能源平衡,即产出的能源价值超过运行过程所需的能源。

产品复杂性与质量

热解的产物——油、气和炭——不是统一的商品。它们的具体化学成分会根据原料和工艺条件而发生巨大变化,而且未经大量精炼,所得的油不能直接替代传统的原油。

为您的目标做出正确的选择

了解热解过程的完整生命周期对于评估其在任何特定应用中的作用至关重要。

- 如果您的主要重点是减少废物量:热解在将塑料等体积庞大的废物流转化为更致密、更稳定的油和炭形式方面非常有效。

- 如果您的主要重点是能源回收:该过程会产生可燃油和气体,但您必须仔细评估运行过程以及将燃料升级以达到质量标准所需的能源。

- 如果您的主要重点是化学回收:热解是分解聚合物以获得基础化学原料的有力工具,尽管在将它们用于制造新产品之前通常需要进行广泛的纯化。

最终,将热解视为一个受控的化学转化过程,而不是简单的处置,是利用其潜力的关键。

摘要表:

| 阶段 | 关键操作 | 主要产出物 |

|---|---|---|

| 1. 准备 | 粉碎、干燥、分拣 | 清洁、均匀的原料 |

| 2. 反应 | 在无氧反应器中加热 | 挥发性气体和固体炭 |

| 3. 分离 | 冷凝热气体 | 热解油、合成气、炭 |

| 4. 升级 | 蒸馏与纯化 | 可用燃料/化学原料 |

准备好将您的废物流转化为有价值的资源了吗?精确的温度控制和反应器设计对于成功的热解操作至关重要。KINTEK 专注于热解研发和工艺优化的高质量实验室设备和耗材。请立即联系我们的专家,讨论我们的解决方案如何帮助您实现高效且有利可图的热解过程。

图解指南