从本质上讲,反应溅射是一种薄膜沉积技术,在此过程中,在标准溅射过程中会将反应性气体(如氧气或氮气)故意引入真空室中。这种气体与从纯材料靶材中溅射出的原子发生化学反应,形成新的化合物材料,然后该材料作为薄膜沉积到基板上。

关键的区别在于,反应溅射不仅仅是将材料从源头物理转移到基板上;它是一个直接在表面上合成新化合物材料的过程,从而可以精确控制其化学成分和性能。

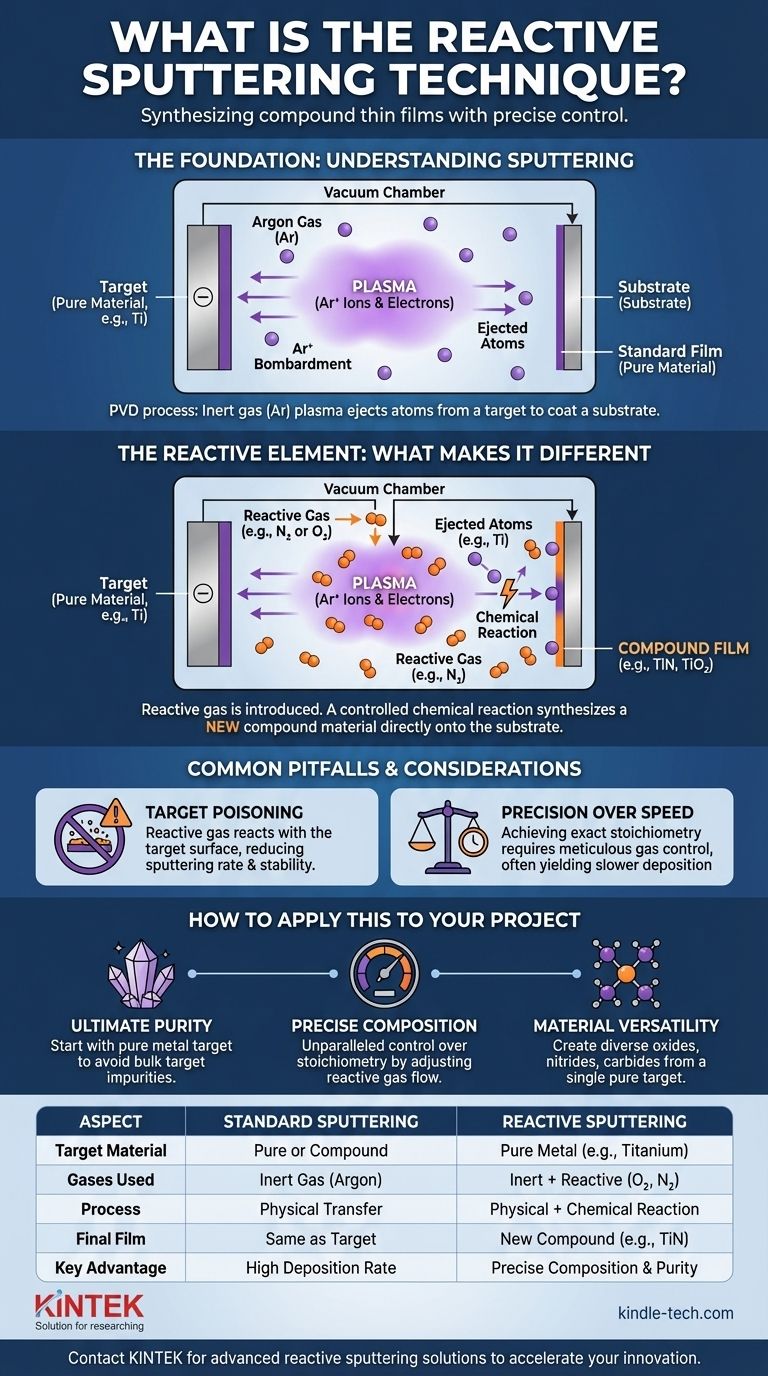

基础:理解溅射

核心溅射过程

溅射是一种物理气相沉积(PVD)技术。该过程始于靶材(即您希望沉积的源材料)和基板(即您希望涂覆的表面)。

两者都放置在一个充满惰性气体(几乎总是氩气)的真空室中。

产生等离子体

在靶材上施加很强的负电压。这个电场使氩气电离,从原子中剥离电子,从而产生等离子体——一种由带正电的氩离子和自由电子组成的辉光态物质。

轰击与沉积

这些带正电的氩离子以巨大的力量加速撞向带负电的靶材。高能撞击会从靶材材料上物理性地击落原子。

这些被溅射出的原子穿过真空室并落在基板上,逐渐一层一层地形成薄膜。

反应性元素:使其与众不同之处

引入反应性气体

反应溅射直接建立在这一基础上。关键的区别在于,与惰性氩气一起,在室内引入了第二种反应性气体(如氧气或氮气)。

受控的化学反应

当原子从纯金属靶材中溅射出来时,它们会穿过等离子体并与反应性气体相互作用。这会在飞行中或在基板表面本身触发化学反应。

例如,如果您在溅射钛 (Ti) 靶材的同时引入氮气 (N₂),钛原子将与氮反应生成氮化钛 (TiN)。

形成化合物薄膜

最终沉积到基板上的材料是这种新合成的化合物。这种方法使得可以从纯的、通常是金属的靶材开始,创建非常特定的化合物薄膜,例如氧化物、氮化物或碳化物。

常见陷阱和注意事项

工艺控制的挑战

反应溅射中最重大的挑战是管理化学反应。该过程对惰性气体和反应性气体的流量非常敏感。

如果引入的反应性气体过多,它可能会开始与靶材表面本身反应,这种现象被称为“靶材中毒”。这会大大降低溅射速率并使过程不稳定。

速度优先于精度

要实现所需的化学计量比——化合物薄膜中元素的精确化学比例——需要对气体压力和功率水平进行细致的控制。

虽然这种精度是该技术的主要优势,但与直接从预制的化合物靶材溅射相比,沉积速率通常较慢。

如何将其应用于您的项目

决定使用反应溅射取决于最终薄膜所需的特定性能。

- 如果您的主要关注点是最终纯度:使用反应溅射,因为从纯金属靶材开始可以避免块状化合物靶材中通常存在的杂质。

- 如果您的主要关注点是精确的化学成分:该技术通过简单地调节反应性气体流量,提供了对化学计量比无与伦比的控制。

- 如果您的主要关注点是材料的多功能性:反应溅射效率很高,只需更换反应性气体,就可以从单个纯靶材创建多种不同类型的化合物薄膜(例如氧化物、氮化物)。

反应溅射将简单的物理沉积过程转变为材料合成的有力工具,从而能够制造出具有定制特性的先进薄膜。

总结表:

| 方面 | 标准溅射 | 反应溅射 |

|---|---|---|

| 靶材材料 | 纯材料或化合物 | 纯金属(例如钛) |

| 使用的气体 | 惰性气体(氩气) | 惰性气体(氩气)+ 反应性气体(O₂、N₂) |

| 过程 | 物理转移 | 物理转移 + 化学反应 |

| 最终薄膜 | 与靶材相同 | 新化合物(例如 TiO₂、TiN) |

| 主要优势 | 高沉积速率 | 精确控制薄膜成分和纯度 |

准备好为您的研究或生产工程具有精确成分和卓越纯度的薄膜了吗?

在 KINTEK,我们专注于先进的实验室设备,包括专为可靠反应过程设计的溅射系统。无论您需要沉积氧化物、氮化物还是其他化合物薄膜,我们的专业知识都可以帮助您实现项目所需的精确材料特性。

立即联系我们的专家,讨论 KINTEK 反应溅射解决方案如何加速您的创新。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 旋转铂圆盘电极,用于电化学应用

- 涂层评估用电解电化学电池