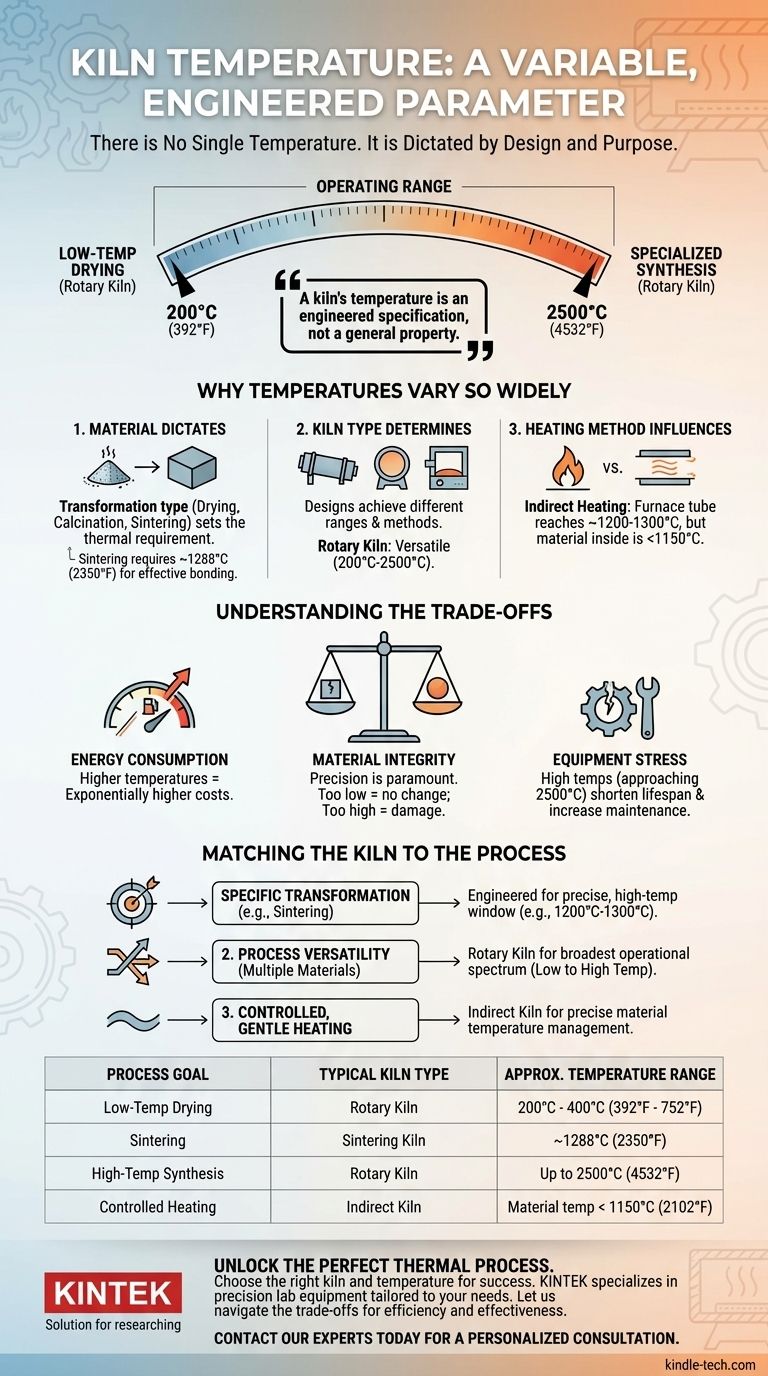

窑炉没有单一的温度。窑炉的运行温度不是一个固定值,而是一个高度可变的参数,由其设计和工业用途决定。多功能回转窑可以在200°C(392°F)的低温干燥到2500°C(4532°F)的专业材料合成之间运行,而特定的烧结窑可能设计为最高运行温度1288°C(2350°F)。

窑炉的温度是工程规范,而非通用属性。它完全由所需材料的物理或化学转化以及窑炉的具体设计决定。

为什么窑炉温度差异如此之大

了解窑炉的用途是理解其温度的关键。热量是用于强制材料发生特定变化的工具,而不同的变化需要不同程度的热量。

材料决定温度

窑炉存在的根本原因是为了转化材料。这可能是干燥、煅烧、烧结或引发化学反应。

这些过程中的每一个都有精确的热量要求。例如,烧结——通过加热形成固体材料块而不使其熔化的过程——需要特定的高温,例如1288°C,才能有效。

窑炉类型决定能力

不同的窑炉设计旨在实现不同的温度范围和加热方法。

回转窑是一种多功能的主力设备,能够支持从200°C到2500°C的极宽范围工艺。这种适应性使其适用于许多不同的行业和材料。

直接加热与间接加热

施加热量的方式也会影响运行温度。在间接回转窑中,炉管本身可能达到1200-1300°C。

然而,通过管壁加热的管内材料温度会略低,通常低于1150°C。这种区别对于精确的工艺控制至关重要。

理解权衡

选择和操作窑炉在特定温度下涉及重大的技术和经济权衡。这不仅仅是调高温度那么简单。

能源消耗

达到并维持窑炉温度所需的能源是主要的运营成本。更高的温度需要呈指数级增长的燃料或电力,直接影响工艺的经济可行性。

材料完整性

精确性至关重要。如果温度过低,所需的化学或物理转化将不会发生。如果温度过高,材料可能会受损、熔化或以不希望的方式发生根本性改变。

设备应力和寿命

在窑炉温度范围的上限运行,特别是接近2500°C时,会对窑炉的耐火衬里和结构部件施加巨大的热应力和机械应力。这会缩短设备寿命并增加维护成本。

将窑炉与工艺匹配

要确定正确的温度,您必须首先明确您的目标。不同的目标需要完全不同的热处理方法。

- 如果您的主要关注点是烧结等特定转化:您需要一个专为精确高温窗口(通常在1200°C到1300°C范围)设计的窑炉。

- 如果您的主要关注点是多种材料的工艺多功能性:回转窑提供最广泛的操作范围,从低温干燥到高温合成。

- 如果您的主要关注点是受控、温和的加热:间接窑炉允许精确的材料温度管理,与炉子的峰值热量分开。

最终,正确的窑炉温度是能够安全、高效、可靠地实现您所需材料结果的温度。

总结表:

| 工艺目标 | 典型窑炉类型 | 近似温度范围 |

|---|---|---|

| 低温干燥 | 回转窑 | 200°C - 400°C (392°F - 752°F) |

| 烧结 | 烧结窑 | ~1288°C (2350°F) |

| 高温合成 | 回转窑 | 高达2500°C (4532°F) |

| 受控加热 | 间接窑 | 材料温度 < 1150°C (2102°F) |

为您的材料解锁完美的加热工艺

选择正确的窑炉和操作温度对于您项目的成功至关重要,影响着从产品质量到能源成本的一切。错误的温度可能导致反应不完全、材料损坏或资源浪费。

在KINTEK,我们专注于提供根据您的特定热处理需求量身定制的精密实验室设备和耗材。无论您需要用于多种应用的多功能回转窑,还是用于精确温度控制的专用烧结炉,我们的专家都能帮助您选择理想的解决方案。

让KINTEK成为您精密加热的合作伙伴。我们将帮助您权衡温度、能源使用和设备寿命之间的关系,以确保您的工艺既高效又有效。

立即联系我们的热处理专家,进行个性化咨询,发现KINTEK在实验室卓越方面的不同之处。

图解指南