陶瓷烧结没有单一的温度。 相反,正确的温度取决于特定的材料和所需的最终性能。通常情况下,烧结所需的温度应高于材料绝对熔点 (Tm) 的 60%,对于氧化锆等常见工程陶瓷,该温度通常在 1,300°C 至 1,500°C 范围内。

核心要点是,烧结温度不是一个固定值,而是受控过程中的一个关键变量。目标是施加恰到足够的热能,将陶瓷粉末颗粒熔合在一起形成致密的固体块,同时避免因过热而产生缺陷。

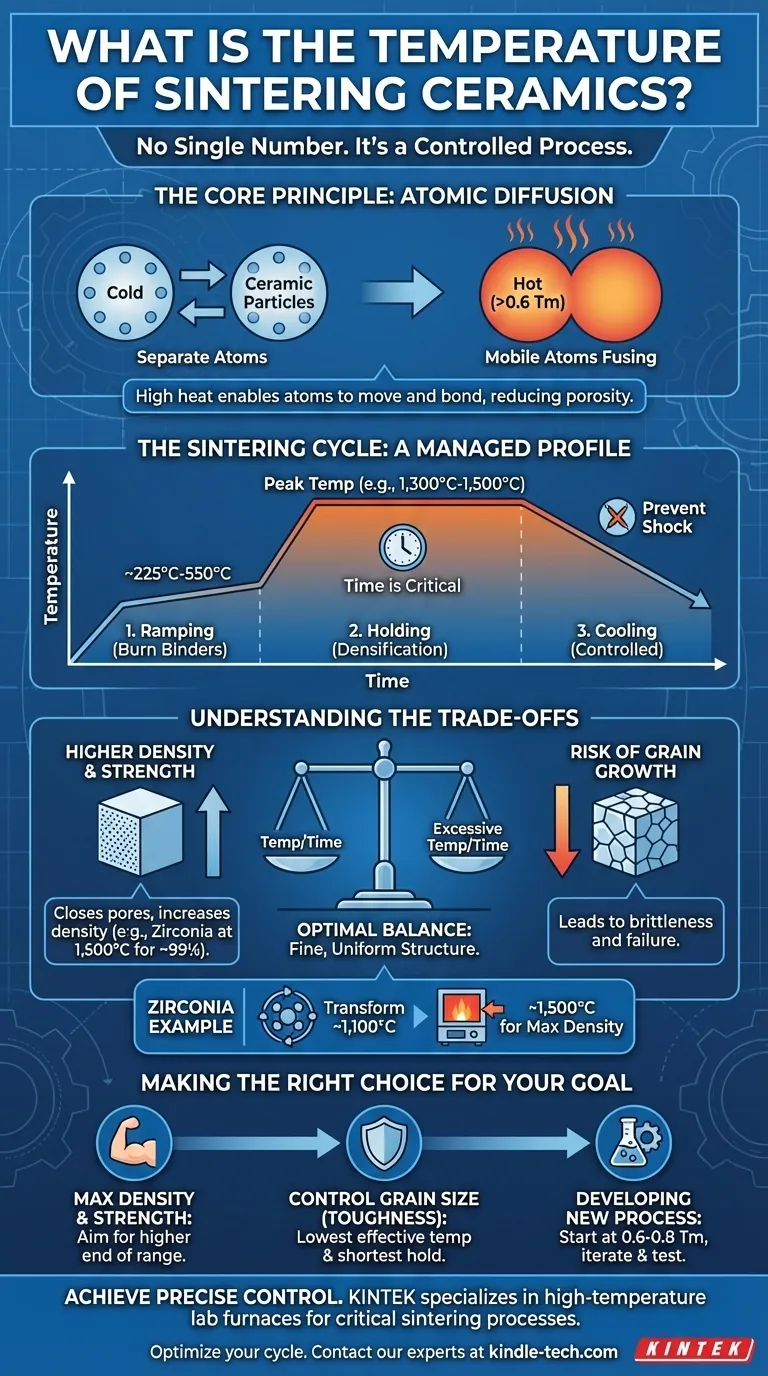

基本原理:温度与扩散

加热陶瓷的主要目的是促进原子扩散。在高温下,单个陶瓷粉末颗粒接触点处的原子变得具有移动性,从而使颗粒相互熔合在一起。

“经验法则”:烧结与熔点 (Tm)

一个被广泛接受的起点是,有效烧结始于温度高于材料熔点 (Tm) 的 0.6 倍。

这不是严格的定律,而是一个指导方针。它表示原子具有足够的能量移动和键合的温度,从而减少颗粒之间的空隙(孔隙率)。

温度如何驱动致密化

随着温度升高,原子扩散速率加快。这个过程会减少粉末团块的总表面积,封闭孔隙,并导致整个部件收缩并增加密度。

最终目标是接近材料的 理论最大密度,从而形成坚固、无孔的最终部件。

烧结是一个过程,而不是一个单一的温度

要获得正确的性能,需要一个精心管理的加热和冷却曲线,即烧结循环。仅仅达到峰值温度是不够的。

烧结循环:升温、保温和冷却

一个典型的循环包括几个阶段。例如,部件可能会缓慢加热到低温(例如 225°C - 550°C)以烧掉制造过程中的粘合剂。

然后温度会更快地升至峰值烧结温度(例如 1,300°C)并保持特定时间。这个“保持”或“浸泡”时间是发生大部分致密化的地方。

最后,以受控的方式冷却部件,以防止热冲击和开裂。

氧化锆的例子

氧化锆是这一原理的完美例证。它在 1,100°C 至 1,200°C 左右会发生关键的晶体结构变化(相变)。

然而,为了实现尽可能高的密度(接近 99%),炉子通常将氧化锆的烧结温度设定在接近 1,500°C。这表明最佳烧结温度通常明显高于材料的相变温度。

理解权衡

选择烧结温度需要平衡相互竞争的因素。这是一个关键决定,直接影响陶瓷部件的最终机械和物理性能。

温度与最终密度

较高的温度通常会导致较高的密度,从而带来更大的强度。氧化锆的例子表明,在 1,500°C 下烧结比在 1,200°C 下烧结能产生更致密的部件。

这是炉子的能源成本与最终部件性能要求之间的直接权衡。

过度烧结的风险

过高的温度或在峰值温度下保持部件时间过长会导致 晶粒长大。虽然部件可能很致密,但异常大的晶粒会使陶瓷变脆并容易失效。

理想的工艺是在实现最大密度的同时保持细小、均匀的晶粒结构。

时间是一个关键因素

在峰值温度下保持的时间与温度本身一样重要。更长的保持时间(例如,180 分钟对 40 分钟)为扩散提供了更多时间,这可以增加密度,但也存在不希望的晶粒长大的风险。

根据您的目标做出正确的选择

最佳烧结曲线完全取决于您的目标。使用这些原理来指导您的决策过程。

- 如果您的主要关注点是实现最大密度和强度: 您可能需要在材料推荐范围的较高端进行烧结,通常明显高于任何相变温度。

- 如果您的主要关注点是控制晶粒尺寸以确保韧性: 您应瞄准实现所需最小密度的最低有效温度和最短的保持时间。

- 如果您正在开发新的陶瓷工艺: 从材料熔点 (Tm) 的 0.6-0.8 倍的指南开始,并进行迭代测试,以找到温度、时间和最终性能之间的理想平衡。

掌握烧结曲线可以让你精确控制材料的最终性能。

摘要表:

| 陶瓷材料 | 典型烧结范围 | 关键考虑因素 |

|---|---|---|

| 氧化锆 | ~1,300°C 至 1,500°C | 较高的温度(例如 1,500°C)可实现接近 99% 的密度。 |

| 通用工程陶瓷 | 熔点 (Tm) 的 >60% | 一个起始指南;最佳温度平衡了密度和晶粒长大。 |

实现对陶瓷性能的精确控制

掌握烧结过程是生产具有所需精确密度、强度和韧性的高性能陶瓷部件的关键。合适的实验室炉对于执行本文所述的精确温度曲线和保持时间至关重要。

KINTEK 专注于实验室设备和耗材,满足材料科学和研究实验室的精确需求。 我们系列的高温炉旨在提供关键烧结过程所需的精确控制和可靠性。

让我们帮助您优化烧结循环。 立即联系我们的专家,讨论您的特定陶瓷应用,并为您的研究或生产目标找到理想的炉具解决方案。

图解指南