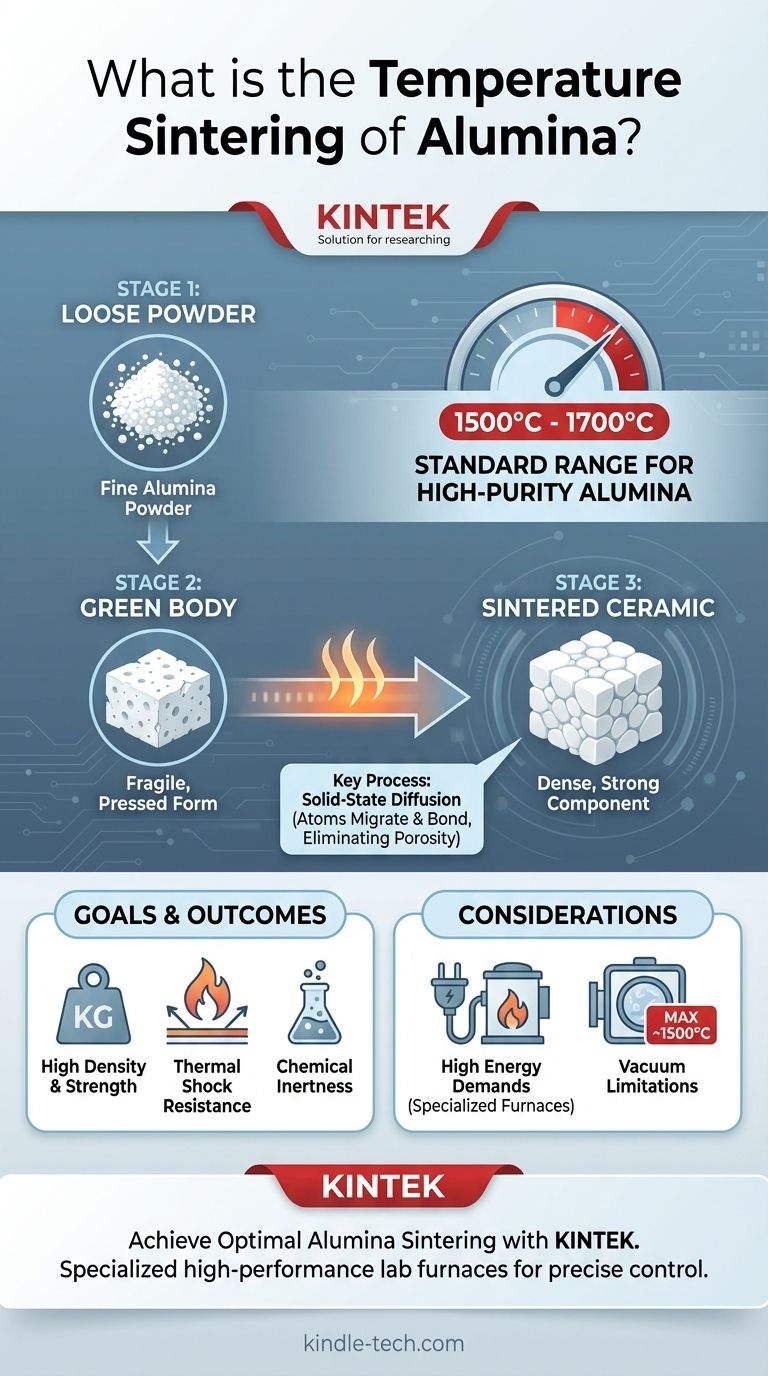

在标准实践中,高纯氧化铝的烧结温度通常在1500°C至1700°C之间。这种高温过程对于将松散的氧化铝粉末转化为致密、坚固的陶瓷部件至关重要,使其具备众所周知的卓越性能。

烧结并非熔化;它是一种热处理,利用高温将陶瓷颗粒熔合在一起,消除孔隙并形成坚固耐用的材料。对于氧化铝而言,实现这种转变需要极高的温度,这直接决定了其制造的复杂性及其在严苛环境中的卓越性能。

氧化铝烧结的目的

烧结是赋予氧化铝陶瓷强度和稳定性的基本过程。没有它,您得到的只是一种压缩的粉末,没有结构完整性。

从粉末到固体

氧化铝部件的起始点是细粉末。这种粉末经过成型,通常通过压制,形成“生坯”,生坯呈粉状且易碎。烧结是将生坯转化为坚硬、致密陶瓷的关键步骤。

高温的作用

热量为原子在单个氧化铝颗粒之间迁移提供能量。这个过程,称为固态扩散,使颗粒结合并生长在一起,逐渐闭合它们之间的间隙和孔隙。

目标:完全致密化

烧结的主要目标是实现最大密度。完全烧结的氧化铝部件内部孔隙率极小,这赋予了它高机械强度、耐化学性和热稳定性。

定义烧结温度范围

所需的具体温度取决于几个因素,但对于高纯度材料存在一个公认的范围。

标准范围:1500°C至1700°C

对于大多数高纯氧化铝应用,将材料保持在此温度窗口内是实现完全致密化所必需的。此过程远低于氧化铝2000°C以上的熔点。

与最终用途的联系

高烧结温度与最终产品的高使用温度直接相关。像氧化铝炉管这样的部件,在此范围内烧结,然后可以在高达1800°C的温度下可靠运行。

对材料性能的影响

在此范围内正确烧结氧化铝是解锁其关键特性的原因:

- 高密度和强度:最大程度地减少薄弱点。

- 优异的抗热震性:使其能够承受快速的温度变化。

- 耐酸碱性:形成无孔表面,抵抗化学侵蚀。

实际考虑和权衡

氧化铝烧结所需的高温具有必须考虑的重大实际影响。

能源和设备需求

达到并维持1500°C至1700°C之间的温度需要专业的、高温炉。这使得制造过程与在较低温度下加工的材料相比,能耗更高且成本更高。

真空限制

如炉子规格中所述,氧化铝部件在真空下的最高工作温度通常较低(约1500°C)。这对于涉及真空炉的应用是一个关键考虑因素,因为它会影响陶瓷的使用寿命和完整性。

将其应用于您的目标

您的方法取决于您是生产氧化铝部件还是在高温应用中使用它们。

- 如果您的主要重点是制造氧化铝部件:您必须使用能够在1500°C至1700°C范围内精确控制的炉子,以确保完全致密化和最佳材料性能。

- 如果您的主要重点是使用氧化铝部件:请认识到它们令人印象深刻的使用温度(高达1800°C)是这种严苛烧结过程的直接结果,这也是它们被信赖用于高科技和工业炉应用的原因。

了解烧结过程是理解生产氧化铝的挑战及其所提供的卓越性能的关键。

汇总表:

| 关键因素 | 氧化铝烧结详情 |

|---|---|

| 标准温度范围 | 1500°C至1700°C |

| 主要目标 | 通过固态扩散实现完全致密化 |

| 关键成果 | 高机械强度、抗热震性、化学惰性 |

| 关键考虑因素 | 需要专业高温炉;真空下最高温度较低(约1500°C)。 |

使用KINTEK实现最佳氧化铝烧结效果。

无论您是制造坚固的氧化铝部件,还是需要可靠的氧化铝部件用于您的高温应用,正确的设备都至关重要。KINTEK专注于高性能实验室炉和耗材,提供烧结成功所需的精确温度控制。

立即联系我们的专家,讨论我们的解决方案如何提升您实验室的能力,并确保您所需的卓越材料性能。

图解指南