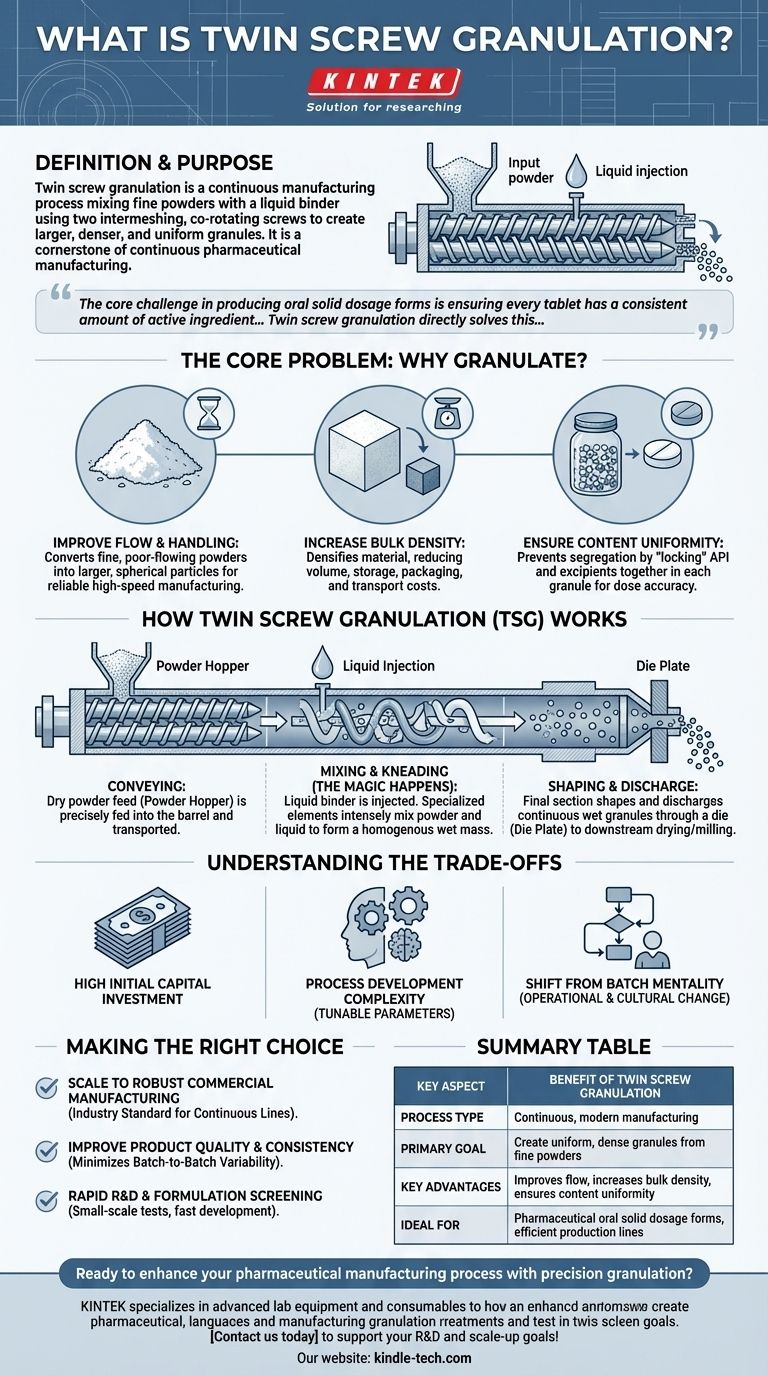

本质上,双螺杆制粒是一种现代的连续制造工艺,用于将细粉末与液体粘合剂混合,以形成更大、更密实、更均匀的颗粒,称为颗粒。它通过使用一个桶内两根相互啮合、同向旋转的螺杆来实现这一目标,这些螺杆精确地输送、混合和捏合物料。这项技术是连续药物制造的基石。

生产口服固体剂型的核心挑战是确保每片药片都含有活性成分的恒定数量和可预测的物理特性。双螺杆制粒通过将不可预测的粉末混合物转化为高度一致的中间材料,直接解决了这个问题,从而实现了从头到尾更高效、更可靠的制造过程。

核心问题:为什么要进行制粒?

在理解特定方法的“如何”之前,了解根本的“为什么”至关重要。制粒解决了处理细粉末(尤其是在制药行业中)所固有的几个基本问题。

改善流动性和操作性

细粉末通常流动性差。它们可能会压实、在料斗中架桥,并表现出不稳定的流动,使得高速制造(如压片)不可靠。

制粒将这些粉末转化为更大、更球形的颗粒,这些颗粒流动顺畅且可预测,就像沙子而不是面粉一样。

增加堆积密度

粉末通常蓬松,重量所占体积很大。这增加了与储存、包装和运输相关的成本。

制粒过程使物料致密化,减小其体积。这使得可以在相同的空间内容纳更多的物料,并在更小的设备中进行处理。

确保含量均匀性

在制药领域,最关键的原因可能是防止分离。粉末混合物可能像一罐混合坚果,振动会导致较大的颗粒上升而较小的颗粒沉降。

制粒将活性药物成分(API)和其他赋形剂“锁定”在每个颗粒内。这确保了混合物的每一部分都具有相同的成分,这对于剂量准确性是不可或缺的。

双螺杆制粒(TSG)的工作原理

双螺杆制粒使用一种称为双螺杆挤出机的设备。该过程是物料沿着螺杆长度移动时发生的一系列高度受控的事件。

双螺杆机构

系统的核心是两根紧密啮合在贴合紧密的机筒内的螺杆。当螺杆旋转时,它们同时向前输送物料,同时施加显著的剪切和混合能量。

输送和混合区

首先,将干燥的粉末精确地送入机筒。初始的螺杆部分仅向前输送物料。然后,以受控的速率注入液体粘合剂。

这就是“魔术”发生的地方。螺杆上专门的“捏合”或“混合”元件会剧烈地混合粉末和液体,确保每个颗粒都被均匀润湿,形成均匀的湿法混合物。

从湿法混合物到颗粒

螺杆的最后一部分通过模具塑造并挤出湿法混合物。所得产品是连续的湿颗粒流,通常被描述为看起来像湿面条或绳索。

这种连续的产出物通常直接送入下游的干燥和研磨过程,通常形成一个完全集成的、端到端的连续制造生产线。

理解权衡

尽管双螺杆制粒是一项强大的技术,但了解其背景至关重要。它代表了与较旧、更成熟方法的重大转变,而这种转变伴随着特定的考虑因素。

初始资本投资

与传统的基于批次的设备(如高速混合机)相比,连续制造生产线(包括双螺杆挤出机)通常需要更高的初始资本投资。

工艺开发复杂性

该过程具有高度的可调性,这既是优势也是挑战。优化螺杆速度、粉末进料速率、液固比和螺杆配置等参数需要大量的专业知识和系统性的实验。

从批次思维模式的转变

最大的障碍可能是操作和文化上的。从批次制造的离散步骤转向集成、连续的过程需要新的技能、控制策略以及对生产的不同思考方式。

为您的目标做出正确的选择

采用双螺杆制粒是一项战略决策,完全取决于您的长期制造和开发目标。

- 如果您的主要重点是扩展到稳健的商业制造:双螺杆制粒是创建现代、高效、可靠的连续生产线的行业标准。

- 如果您的主要重点是提高产品质量和一致性:TSG 的高度控制和剧烈混合最大限度地减少了旧方法中常见的批次间差异。

- 如果您的主要重点是快速的研发和配方筛选:小型双螺杆制粒机允许科学家快速测试许多不同的配方和工艺参数,使用很少的物料来加速产品开发。

最终,掌握双螺杆制粒就是拥抱现代、数据驱动制造的原则,以更高效地生产出更好的产品。

摘要表:

| 关键方面 | 双螺杆制粒的优势 |

|---|---|

| 工艺类型 | 连续、现代制造 |

| 主要目标 | 由细粉末制成均匀、密实的颗粒 |

| 主要优势 | 改善流动性,增加堆积密度,确保含量均匀性 |

| 最适合 | 药物口服固体剂型,高效生产线 |

准备好通过精确制粒来增强您的药物制造工艺了吗? KINTEK 专注于先进的实验室设备和耗材,包括专为卓越混合、一致性和效率而设计的双螺杆制粒系统。我们的解决方案可帮助您通过对颗粒特性的精确控制,实现可靠的连续生产。立即联系我们,讨论我们的专业知识如何支持您的研发和放大目标!

图解指南

相关产品

- 单冲电动压片机 实验室粉末压片机 TDP压片机

- 实验室筛分机和筛分设备

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器