从本质上讲,真空热成型是一种简化的制造工艺,它利用真空压力将加热的塑料片在单个模具上成型。它是制造塑料零件最常见且最具成本效益的方法之一,特别是那些只需要在一侧进行精确细节处理的零件,例如异形包装、托盘和简单的外壳。

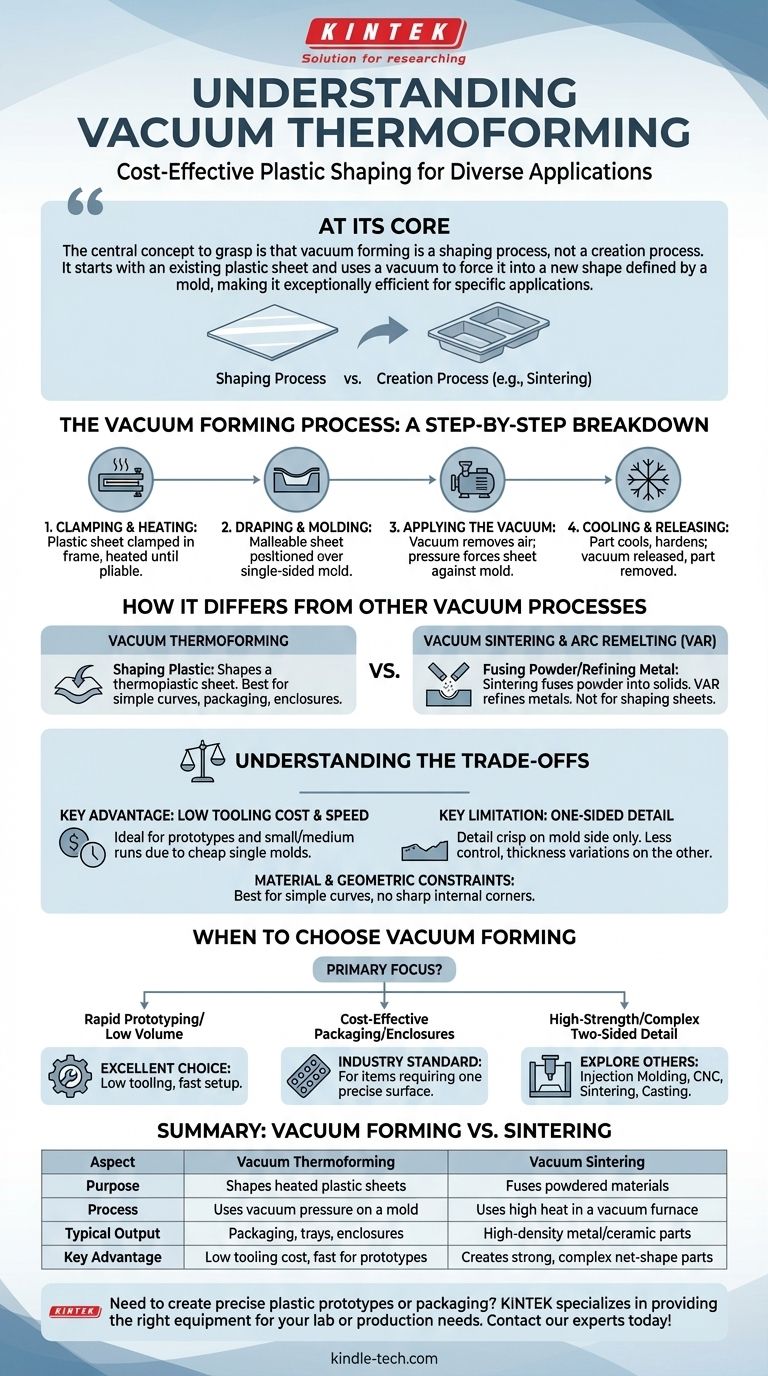

需要掌握的核心概念是,真空成型是一种成型过程,而不是创造过程。它从现有的塑料片开始,并利用真空将其强制成型为由模具定义的新形状,这使得它在特定应用中效率极高。

真空成型工艺:分步细分

要了解其应用,您必须首先了解其机械原理。该过程简单明了,这是其效率和成本效益的主要来源。

步骤1:夹紧和加热

将一张塑料片夹入框架中。然后加热这张塑料片,直到它变软、可塑,并达到可成型温度。

步骤2:覆盖和成型

一旦变软,塑料片就会被放置在模具上方。该模具包含零件所需的最终形状。

步骤3:施加真空

启动真空,抽走塑料片和模具之间的空气。然后大气压力将软塑料向下推,迫使其紧密贴合模具表面。

步骤4:冷却和脱模

塑料冷却并硬化成其新形状。释放真空,将新成型的零件从模具中取出,准备进行修剪和精加工。

真空成型与其他真空工艺的区别

“真空”一词在许多工业过程中使用,可能导致混淆。真空成型与使用真空进行材料创造或精炼的过程有着根本的不同。

热成型与烧结

真空成型是塑造热塑性片材。相比之下,真空烧结是将在炉内将粉末状材料(如金属或陶瓷)熔合成固体、高密度物体。烧结依赖于高温下的原子扩散来创造材料,而不仅仅是成型。

热成型与真空电弧重熔 (VAR)

真空电弧重熔是一种冶金工艺,用于精炼和提纯金属。它利用电弧在真空中熔化不纯的电极,纯化的熔融金属在水冷模具中凝固。这是一种高纯度精炼过程,与塑料成型完全不同。

了解真空成型的权衡

与任何制造方法一样,真空成型具有独特的优点和局限性。了解这些对于为您的项目选择正确的工艺至关重要。

主要优势:模具成本低,速度快

由于它只需要单面模具,因此与注塑成型等方法相比,模具的生产成本显著降低且速度更快。这使其成为原型、中小型生产运行以及模具成本过高的大型零件的理想选择。

主要限制:单面细节

塑料与模具接触的一侧将具有清晰、明确的细节。然而,远离模具的一侧控制较少,通常会导致特征不明确和壁厚变化。这是该工艺的主要权衡。

材料和几何限制

该工艺最适合具有简单曲线且没有尖锐内角或倒扣的零件。深拉伸可能导致拐角处材料过度变薄。

何时选择真空成型

您项目的具体目标将决定真空成型是否是正确的技术选择。

- 如果您的主要重点是快速原型制作或小批量生产:由于其模具成本低和设置时间快,真空成型是一个绝佳的选择。

- 如果您的主要重点是经济高效的包装或简单的外壳:它是生产吸塑包装、食品托盘和设备盖等物品的行业标准,其中只有一个表面需要精确定义。

- 如果您的主要重点是高强度零件或复杂的双面细节:您应该探索其他方法,如注塑成型、CNC加工,或者对于金属,则采用烧结或铸造等工艺。

选择正确的制造工艺始于对项目不可协商要求的清晰理解。

总结表:

| 方面 | 真空热成型 | 真空烧结 |

|---|---|---|

| 目的 | 塑造加热的塑料片 | 将粉末状材料熔合为固体 |

| 工艺 | 在模具上使用真空压力 | 在真空炉中使用高温 |

| 典型产出 | 包装、托盘、外壳 | 高密度金属/陶瓷零件 |

| 主要优势 | 模具成本低,原型制作速度快 | 制造坚固、复杂的近净形零件 |

需要创建精确的塑料原型或包装? KINTEK 专注于为您的实验室或生产需求提供合适的设备。无论您是在探索真空成型还是烧结等先进工艺,我们的专业知识都能确保您获得材料成型和制造的最佳解决方案。立即联系我们的专家,讨论您的项目要求!

图解指南

相关产品

- 用于层压和加热的真空热压炉

- 真空热处理和压力烧结炉,适用于高温应用

- CF KF 法兰真空电极馈通引线密封组件,用于真空系统

- 大型立式石墨真空石墨化炉

- 实验室涡旋混合器 轨道摇摆器 多功能旋转振荡混合器