从本质上讲,热成形是一种制造工艺,它有意地将成形和热处理结合起来,以制造具有卓越强度的钢制部件。其主要优势在于能够生产具有复杂形状的超高强度、轻量化部件,这通常是传统冷冲压无法实现的壮举。然而,这些优势是以更高的初始投资、增加的工艺复杂性和更长的循环时间为代价的。

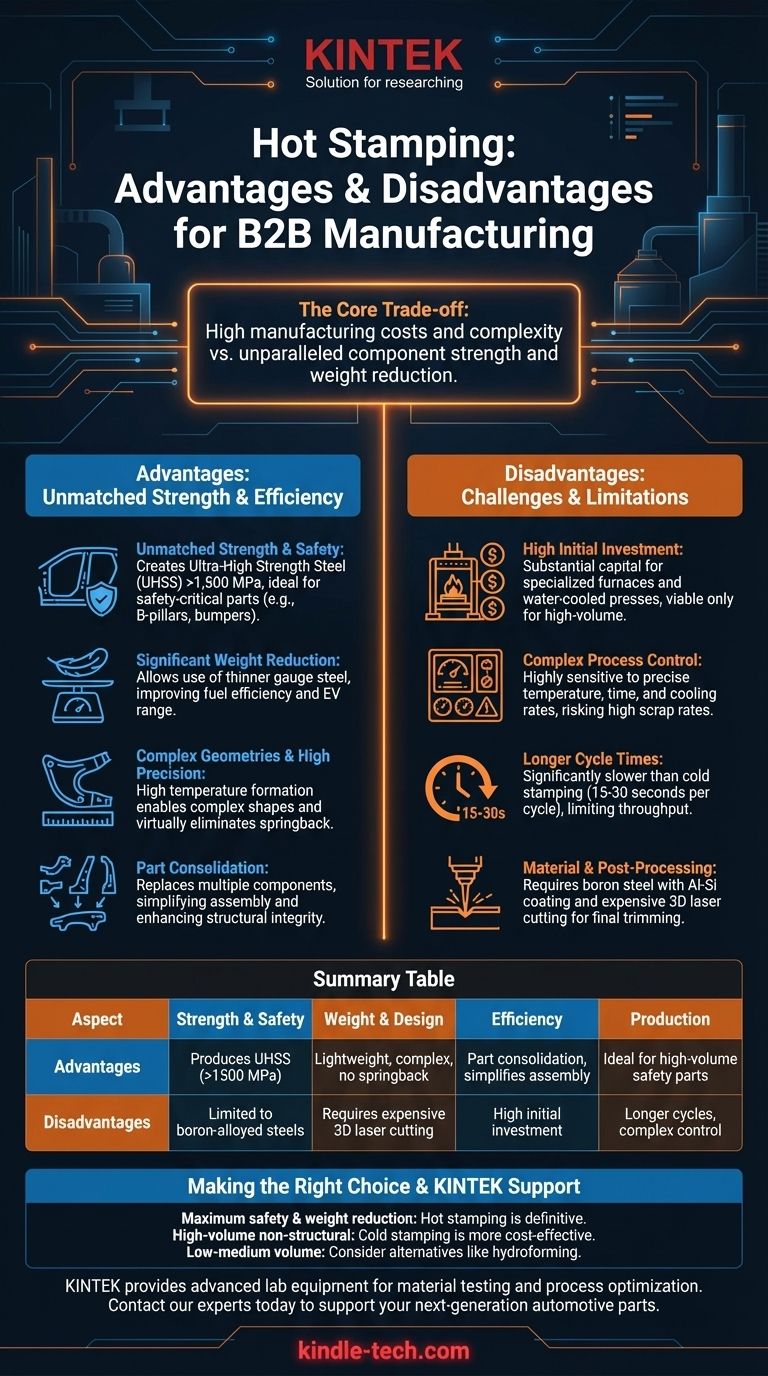

决定使用热成形取决于一个关键的权衡:接受更高的制造成本和复杂性,以换取无与伦比的部件强度和重量减轻。它是安全关键部件的明确选择,但对于要求不那么严格的应用来说,效率较低。

为什么选择热成形?核心优势

热成形,也称为压印淬火,不仅仅是改变金属形状的一种方式;它是在成形过程中从根本上改变其性能的一种方式。这种独特的能力带来了几项关键优势,尤其是在汽车行业。

无与伦比的强度和安全性

该工艺涉及将硼钢坯加热到 900°C 以上,对其进行成形,然后在模具内快速淬火。这种快速冷却将钢的微观结构转变为 马氏体,这是一种极其坚硬和强韧的相。

由此产生的部件具有 超高强度钢 (UHSS) 的特性,抗拉强度通常超过 1,500 MPa。这使得它们非常适合汽车安全笼部件,如 B 柱、车顶纵梁和保险杠,这些部件必须承受严重的碰撞冲击。

显著减轻重量

由于最终部件非常坚固,工程师可以设计它使用比传统高强度钢所需的 更薄的钢板厚度。

这种材料厚度的直接减少带来了部件重量的显著降低。对于汽车制造商来说,这意味着提高了燃油效率,或者在电动汽车中,延长了电池续航里程。

复杂几何形状与高精度

在如此高的温度下成形钢使其具有极高的延展性。这使得制造深拉伸的 复杂零件几何形状 成为可能,如果使用冷冲压尝试,这些形状会破裂或撕裂。

此外,模内淬火工艺几乎 消除了回弹 ——冷成形金属倾向于部分恢复其原始形状的特性。结果是部件之间具有出色的尺寸精度和一致性。

部件整合

一个复杂形状的热成形部件通常可以取代多个较弱的冷冲压部件的组件,这些部件以前是焊接或铆接在一起的。

这种整合减少了零件总数,简化了车辆装配过程,并消除了潜在的故障点,进一步增强了结构完整性。

了解权衡和挑战

尽管其优势具有变革性,但热成形是一个要求高且昂贵的过程。这些缺点使其不适用于许多不需要其独特性能的应用。

高初始投资

热成形生产线的资本支出是巨大的。它需要专门的设备,包括用于加热坯料的高温 炉 和用于实现必要淬火速率的 带水冷模具的压力机。

这种高进入壁垒意味着该工艺通常只适用于大批量生产,其中成本可以在数百万个零件上摊销。

复杂的工艺控制

整个过程对工艺变量高度敏感。坯料的温度、从炉到压机的转移时间以及模具内的冷却速率必须得到 精确控制。

任何偏差都可能导致部件不符合要求的机械性能,如果工艺没有得到完美优化和监控,则会导致高报废率。

更长的循环时间

与每分钟可运行数十次的传统冷冲压相比,热成形明显更慢。需要加热每个坯料,然后在模具中保持以进行淬火,这为每个循环增加了相当多的时间。

典型的热成形循环时间可能在 15 到 30 秒之间,限制了整体生产吞吐量。

材料和后处理限制

热成形几乎专门用于 硼合金钢。这些坯料需要特殊的 铝硅 (Al-Si) 涂层,以防止在高温下发生严重的氧化皮和氧化。

一旦部件硬化,它就太硬了,无法用传统的机械模具进行修边或冲孔。这需要使用昂贵的 3D 激光切割 进行最终修边和打孔,从而增加了另一层成本和复杂性。

为您的目标做出正确的选择

选择正确的制造工艺需要清楚地了解项目的主要目标。热成形是一种专业工具,其应用应该是故意的。

- 如果您的主要重点是最大的车辆安全性和重量减轻: 对于 A/B 柱、横梁和保险杠梁等关键结构部件,热成形是明确的、通常是不可或缺的选择。

- 如果您的主要重点是非结构化部件的大批量生产: 对于门板、挡泥板或支架等不需要超高强度的部件,传统冷冲压在成本效益和速度方面要高得多。

- 如果您的主要重点是低到中等批量的生产或原型制作: 热成形的高昂的模具和设备成本使其不切实际。应考虑使用液压成形或从先进高强度钢制造等替代方法。

了解最终性能与工艺投资之间的这种平衡是有效利用热成形的关键。

总结表:

| 方面 | 优点 | 缺点 |

|---|---|---|

| 强度与安全 | 生产用于碰撞安全的 UHSS 部件(>1500 MPa) | 仅限于带有 Al-Si 涂层的硼合金钢 |

| 重量与设计 | 无需回弹即可实现轻量化、复杂几何形状 | 后处理需要昂贵的 3D 激光切割 |

| 效率 | 允许部件整合,简化装配 | 炉和水冷压机的高初始投资 |

| 生产 | 适用于大批量安全关键部件 | 较长的循环时间(15-30 秒)和复杂的工艺控制 |

需要为您的部件实现强度和重量的完美平衡吗? KINTEK 专注于提供开发和优化热成形等制造工艺所需的先进实验室设备和耗材。无论您是在研发还是质量控制领域,我们的解决方案都能帮助您测试材料、模拟条件并确保精度。请立即联系我们的专家,了解我们如何支持您的实验室在创建下一代高性能汽车部件方面发挥作用。

图解指南