简而言之,压缩成型用于生产坚固耐用的零件,特别是高强度热固性塑料和复合材料零件。它是汽车、航空航天、电气和重工业领域生产大型、相对简单的部件的首选工艺,例如车辆车身面板、电气外壳和结构元件,在这些应用中,材料性能比复杂的设计特征或高速生产更为关键。

使用压缩成型的核心决定在于权衡:你获得了卓越的强度和使用先进复合材料的能力,但牺牲了注塑成型等工艺提供的高速循环时间和复杂的几何设计能力。

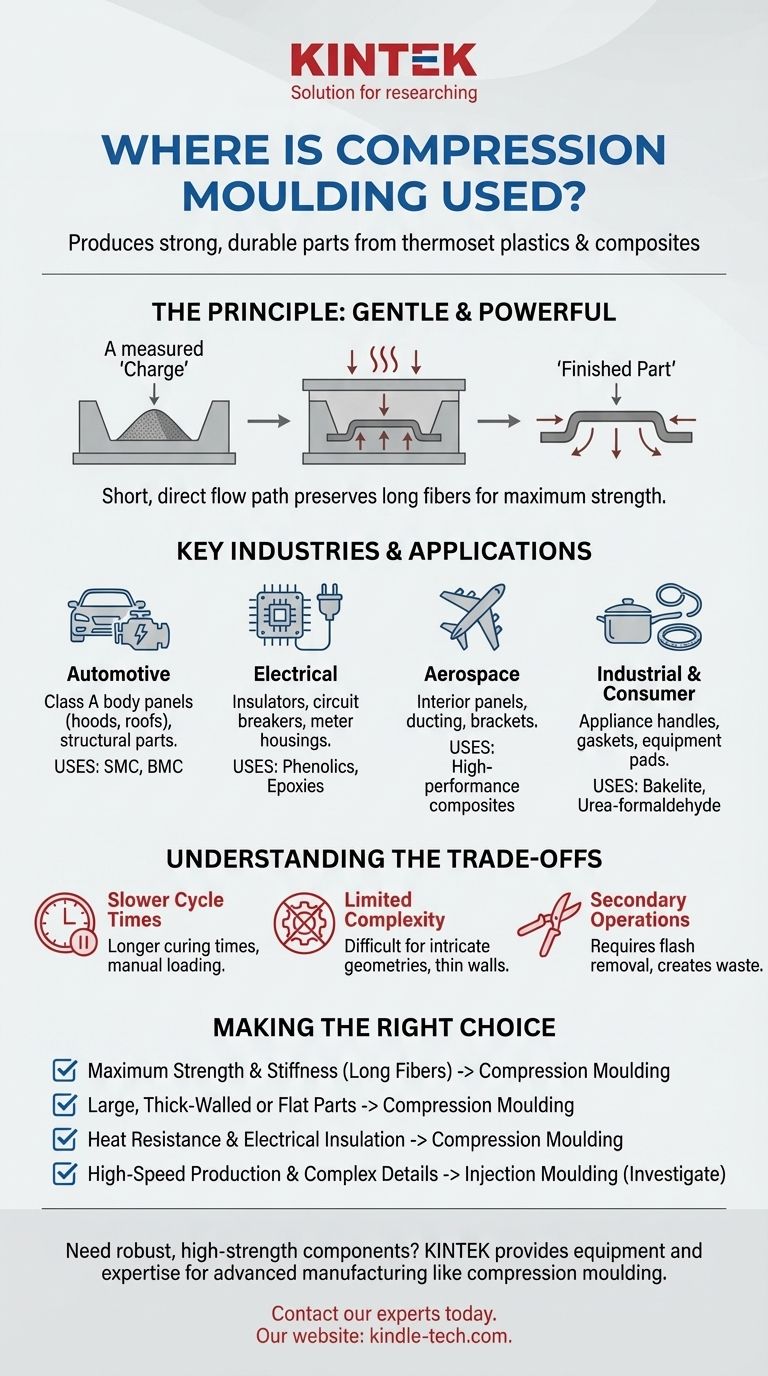

原理:压缩成型为何出色

要了解压缩成型的应用领域,首先必须了解其基本优势。该工艺简单、直接且功能强大。

工艺概览

将预先称量好的材料,称为“料团”,直接放入加热的开放式模腔中。然后合模,施加巨大压力,迫使材料流动并充满模腔的每个部分。热量和压力的结合引发化学反应(固化),使零件永久硬化。

温和材料流动的影响

与注塑成型不同,注塑成型中熔融塑料通过狭窄的通道(浇口和流道)强制流动,而压缩成型涉及更短、更温和的流动路径。这是其主要优势的关键。

这种温和的工艺保留了复合材料中长玻璃纤维或碳纤维的完整性,这对于实现最大强度至关重要。纤维保持适当分布且未受损,从而使成品零件具有卓越的机械性能。

主要行业和应用

压缩成型的独特优势使其成为其他工艺无法满足的特定、高要求应用的首选。

汽车和重型运输

这是压缩成型最大的市场。它用于A级外部车身面板(引擎盖、车顶、行李箱盖)、发动机舱部件和内部结构件。

主要驱动因素是使用片状模塑料(SMC)和团状模塑料(BMC)。这些是复合材料,具有高强度重量比、耐腐蚀性和生产非常大、尺寸稳定零件的能力。

电气和电子

酚醛树脂和环氧树脂等热固性材料具有优异的介电性能(不导电)和高耐热性。

因此,压缩成型是制造电绝缘体、断路器、开关设备和电表外壳的理想选择。该工艺可生产致密、无孔的零件,这对于高压应用中的安全性和长期可靠性至关重要。

航空航天和国防

在航空航天领域,每一克都很重要。高性能复合材料对于制造轻质但极其坚固的部件至关重要。

该工艺用于内饰板、管道和非关键结构支架。压缩成型零件的低内应力确保了在不同温度和压力下的尺寸稳定性,这是航空领域的一个重要特性。

工业和消费品

压缩成型也用于一系列耐用消费品。它非常适合生产炊具手柄(使用耐热电木)、电器外壳,甚至马桶座圈(使用脲醛树脂)。

在工业环境中,其处理坚韧材料的能力使其成为制造垫圈、密封件和大型复合设备垫或盖板的理想选择。

了解权衡

没有一种制造工艺是适用于所有情况的完美选择。客观意味着承认压缩成型的局限性。

较慢的循环时间

该工艺通常涉及手动装载料团和较长的固化时间(几分钟,而不是几秒钟)。这使得它与注塑成型相比,速度较慢,不适合极高产量的生产。

有限的零件复杂性

由于材料不会通过复杂的通道流动,因此该工艺不适用于具有复杂几何形状、薄壁或精细细节的零件。没有复杂且昂贵的模具,很难或不可能生产倒扣和尖锐的内部特征。

二次操作和浪费

该工艺会产生“飞边”——在模具两半之间挤出的多余材料。这些飞边必须在二次修边操作中去除,这增加了人工时间并造成材料浪费。

为您的目标做出正确选择

选择制造工艺完全取决于您项目的具体优先事项。

- 如果您的主要重点是使用长纤维复合材料实现最大强度和刚度: 压缩成型是卓越的选择,因为它比任何其他大批量生产工艺更能保护纤维完整性。

- 如果您的主要重点是生产大型、厚壁或相对平坦的零件: 此工艺非常有效,并且通常比大型注塑模具的模具成本更低。

- 如果您的主要重点是耐热性和电绝缘性: 压缩成型是电气行业生产坚固热固性部件的行业标准。

- 如果您的主要重点是高速生产复杂、精细的零件: 您应该考虑注塑成型,因为它专门为速度和几何复杂性而设计。

最终,当材料的固有特性是您设计成功的最关键因素时,压缩成型是明确的选择。

总结表:

| 行业 | 常见应用 | 使用的主要材料 |

|---|---|---|

| 汽车 | 车身面板、发动机舱部件、结构件 | SMC、BMC(片状/团状模塑料) |

| 航空航天与国防 | 内饰板、管道、结构支架 | 高性能复合材料 |

| 电气与电子 | 绝缘体、断路器、开关设备 | 酚醛树脂、环氧树脂 |

| 工业与消费品 | 电器外壳、炊具手柄、垫圈 | 电木、脲醛树脂 |

您的实验室或生产线需要坚固、高强度的组件吗? KINTEK 专注于为压缩成型等先进制造工艺提供设备和专业知识。无论您是开发新型复合材料还是需要耐用的实验室设备耗材,我们的解决方案都旨在满足实验室和工业客户的严苛需求。立即联系我们的专家,讨论我们如何通过可靠、高性能的解决方案支持您的项目。

图解指南