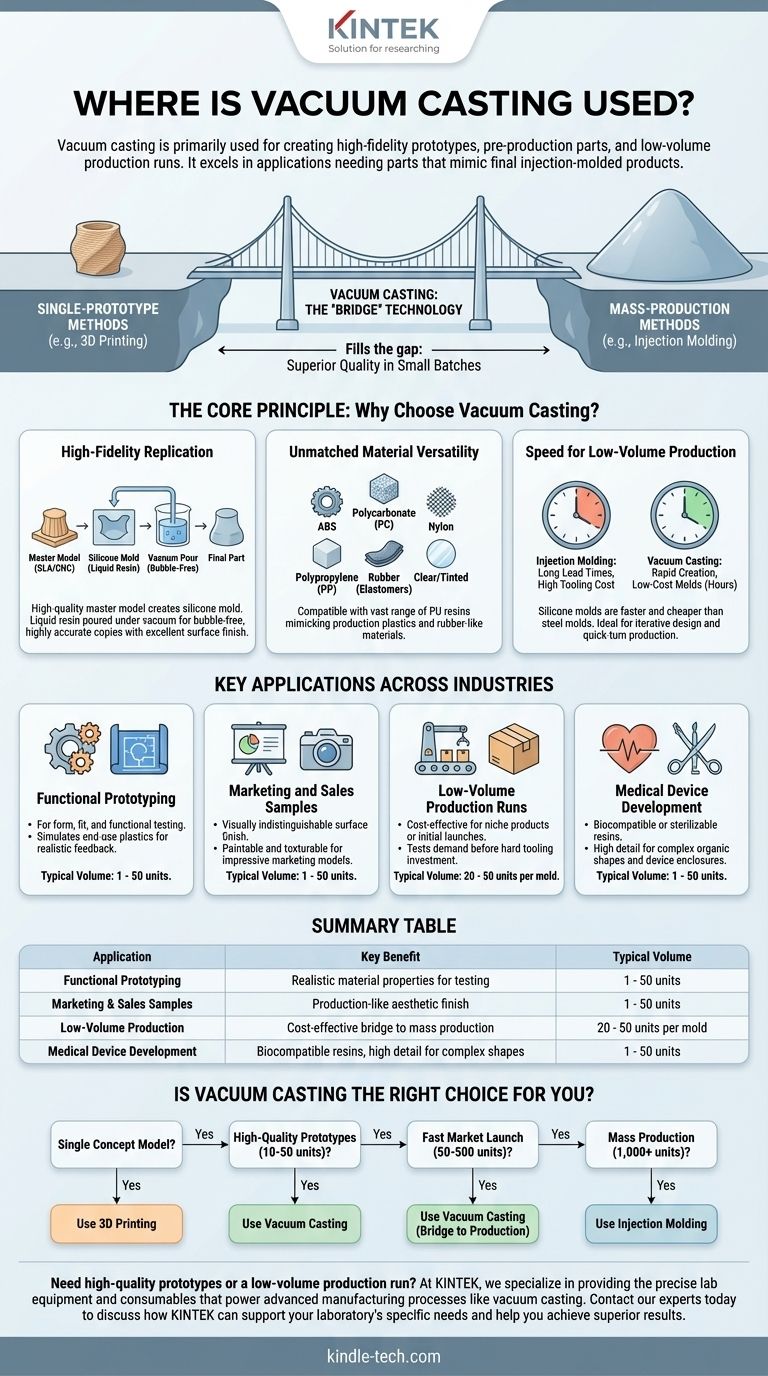

简而言之,真空浇铸主要用于制造高保真原型、预生产零件和低批量生产。它在需要零件的外观、手感和性能与最终注塑产品非常接近,但又无需承担硬模具的高昂成本和漫长交货期的应用中表现出色。

真空浇铸的核心价值在于它作为一项“桥梁”技术的角色。它填补了3D打印等单件原型方法与注塑成型等大规模生产方法之间的关键空白,在小批量生产中提供了卓越的质量。

核心原理:为什么选择真空浇铸?

要了解真空浇铸的用途,首先必须了解其基本优势。它不仅关乎制造什么,更关乎如何制造,这决定了其理想的应用场景。

高保真复制

真空浇铸使用高质量的主模型(通常通过3D打印(SLA)或CNC加工制造)来制作硅胶模具。

然后,在真空环境下将液态聚氨酯树脂浇入此模具中。此过程会去除气泡,确保树脂完美填充模腔的每一个复杂细节。

结果是获得了主模型的无气泡、高精度复制品,并具有出色的表面光洁度。

无与伦比的材料通用性

该工艺与各种聚氨酯(PU)树脂兼容。

这些树脂可以配制成模仿常见工程塑料的性能,包括ABS、聚碳酸酯(PC)、尼龙和聚丙烯(PP)。

还可以浇铸不同硬度的软质、类似橡胶的材料(弹性体),以及透明或有色的树脂部件。

低批量生产的速度优势

制造硅胶模具比为注塑成型加工钢模或铝模要快得多,成本也低得多。

一旦模具准备就绪,浇铸一个零件只需几个小时。这使得能够快速制造数十个零件,使其成为迭代设计测试和快速周转生产的理想工艺。

跨行业的关键应用

质量、速度和材料选择的独特组合使真空浇铸成为许多领域中的关键工具。

功能原型制作

这是最常见的应用。工程师和设计师使用真空浇铸来创建用于形状、配合和功能测试的原型。

由于零件可以由模拟最终用途塑料的材料制成,这些原型提供的反馈比简单的3D打印更具现实意义。

营销和销售样品

对于展会、投资者推介或用户测试,外观至关重要。

真空浇铸生产的零件具有与大规模生产产品在视觉上无法区分的表面光洁度。零件可以进行喷漆、纹理化和精加工,以制作出令人印象深刻的营销模型。

低批量生产

对于需求有限的小众产品或新产品的初步发布,真空浇铸是一种具有成本效益的生产方法。

它使公司能够在投入巨额资本用于注塑模具之前,将产品推向市场并测试需求。根据复杂性和材料的不同,单个硅胶模具通常可以生产20到50个零件。

医疗设备开发

使用生物相容性或可消毒树脂的能力,使真空浇铸在医疗设备外壳、手术导板和解剖模型原型制作中变得无价。

高细节度对于复制复杂有机形状至关重要。

了解权衡

没有一种制造工艺对所有情况都是完美的。可靠的决策来自于理解局限性。

优势:避免硬模具成本

主要好处在于经济性。真空浇铸避免了注塑模具所需的数万美元成本和数月的交货期。这大大降低了制造高质量塑料零件的门槛。

局限性:模具寿命

硅胶模具不是永久性的。由于化学反应和热应力,它会随着每次浇铸而降解。

在大约20-50次浇铸后,模具会失去其精细细节和尺寸精度,需要根据主模型制作新模具。这就是为什么该工艺不适合高批量生产。

局限性:大批量时的单件成本

尽管初始设置成本低,但其单件成本高于注塑成型。

浇铸过程中涉及的人工劳动和有限的模具寿命意味着,随着产量的增加,注塑成型很快成为更经济的选择。

真空浇铸是您的正确选择吗?

使用此框架来确定该工艺是否符合您的项目目标。

- 如果您的主要重点是单个概念模型: 3D打印几乎总是更快、更具成本效益。

- 如果您的主要重点是用于测试的高质量原型(10-50个单位): 真空浇铸是理想的选择,因为它具有接近生产的材料和表面处理。

- 如果您的主要重点是快速上市(50-500个单位): 真空浇铸是一种出色的“生产桥梁”工具,可以在投资硬模具之前满足早期需求。

- 如果您的主要重点是大批量生产(1,000+单位): 您必须投资于注塑成型,以实现尽可能低的单件成本。

通过了解其特定的优势和局限性,您可以将真空浇铸作为创新和高效产品开发的有力工具。

总结表:

| 应用 | 关键优势 | 典型批量 |

|---|---|---|

| 功能原型制作 | 用于测试的逼真材料特性 | 1 - 50 单位 |

| 营销和销售样品 | 接近生产的审美光洁度 | 1 - 50 单位 |

| 低批量生产 | 通往大规模生产的经济高效的桥梁 | 每个模具 20 - 50 单位 |

| 医疗设备开发 | 生物相容性树脂,复杂形状的高细节度 | 1 - 50 单位 |

需要高质量原型或低批量生产?

在 KINTEK,我们专注于提供为真空浇铸等先进制造工艺提供动力的精确实验室设备和耗材。无论您从事研发、医疗设备开发还是产品设计,拥有正确的工具对于成功至关重要。

立即联系我们的专家,讨论 KINTEK 如何支持您实验室的具体需求,并帮助您在原型制作和生产工作流程中取得卓越成果。

图解指南