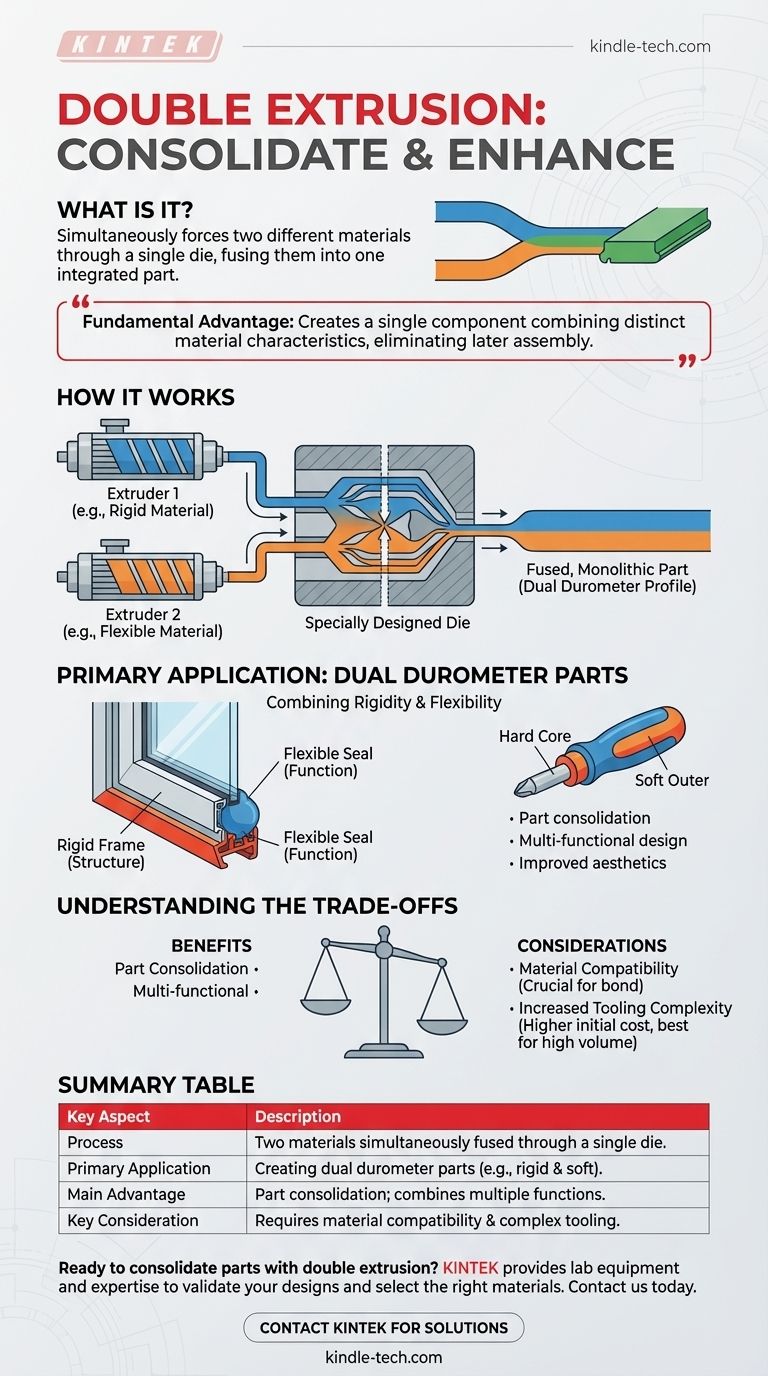

本质上,双挤出是一种制造工艺,它同时将两种不同的材料通过一个模具挤出。这种共挤出技术在材料成型时将它们融合在一起,从而创建出具有双重特性的单一集成零件。

双挤出的根本优势在于它能够创建一个结合了不同材料特性的单一组件,例如带有柔性密封件的刚性框架,从而无需后续组装。

双挤出如何工作

双挤出,通常称为双硬度挤出,是一种用于在一次连续操作中创建复合型材的复杂方法。其奥秘在于模具内部,两种材料流在此处汇合。

核心概念:共挤出

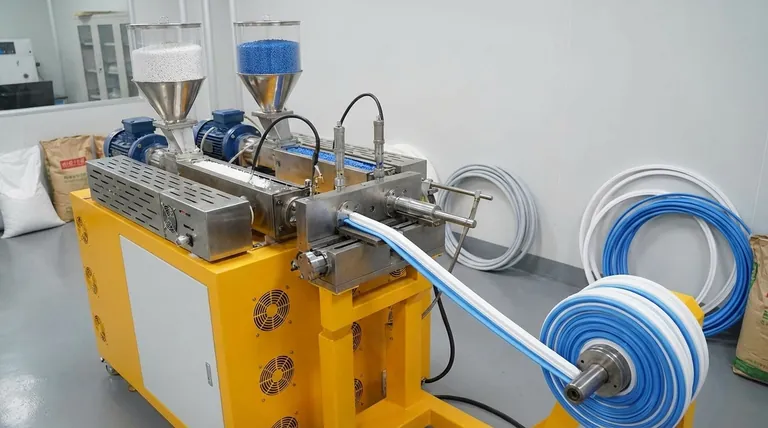

该工艺使用两个独立的挤出机,每个挤出机都进料一种不同的原材料,通常是颗粒状。这些材料在各自的挤出机机筒内被加热并塑化。

然后,两种熔融材料流被引导到一个单一的、专门设计的挤出模具中。

模具的作用

模具是该工艺的核心。它具有复杂的内部通道,引导两种熔融材料在它们离开模具开口之前精确地汇聚到一点。

当材料被强制通过最终的模具型材时,它们在巨大的压力和热量下被塑形并融合在一起,形成分子或机械键合。

结果:一个融合的、整体的零件

最终产品从模具中以单一的、连续的型材形式出现。它不是两个单独粘合或固定在一起的零件;它是一个由两种无缝集成材料组成的组件。

主要应用:双硬度零件

采用此工艺最常见的原因是创建具有不同硬度或“硬度计”的零件,以服务于不同的功能。

结合刚性和柔韧性

制造商经常使用双挤出将刚性结构材料与柔软可塑材料结合起来。

这使得一个零件可以拥有一个用于安装或稳定性的坚固骨架,同时还包含一个用于密封、缓冲或提供防滑抓握的柔软边缘。

常见的实际例子

您可以在日常产品中看到这项技术。常见的例子包括门窗密封条,其中刚性基座卡入框架,而柔软的球形部分受压以阻挡空气和水。

其他例子包括带有保护性外层的电线绝缘层,以及具有硬质核心和柔软、符合人体工程学外表面的工具手柄。

了解权衡

虽然功能强大,但双挤出并非万能解决方案。它需要仔细规划,并且有特定的局限性,在设计阶段必须予以考虑。

材料兼容性至关重要

两种材料必须化学兼容,以确保牢固、永久的粘合。并非所有塑料或橡胶都能成功融合在一起。

工程师必须选择具有相似熔融温度并在冷却后能相互粘附的材料。

模具复杂性增加

双挤出所需的模具比标准单材料模具的设计和制造要复杂得多,成本也更高。

这种较高的初始投资意味着该工艺最适合大批量生产,这样成本可以分摊到许多零件上。

双挤出适合您的项目吗?

做出正确的选择完全取决于您产品的功能要求和生产规模。

- 如果您的主要重点是零件整合:此工艺是减少组装步骤、劳动力成本和潜在故障点的绝佳选择。

- 如果您的主要重点是多功能设计:双挤出使您能够创建优雅的集成组件,这些组件具有多种用途,例如同时提供结构和密封。

- 如果您的主要重点是小批量生产:高昂的初始模具成本可能会使其他方法(如包覆成型或机械组装)在经济上更可行。

通过将多种特性工程化到一个组件中,双挤出提供了一种强大的方法来创建更高效、更有效的产品。

总结表:

| 关键方面 | 描述 |

|---|---|

| 工艺 | 两种材料同时通过一个模具挤出并融合在一起。 |

| 主要应用 | 创建双硬度零件(例如,带有柔软密封件的刚性框架)。 |

| 主要优势 | 零件整合;将多种功能组合到一个组件中。 |

| 关键考虑 | 需要材料兼容性,并且涉及复杂且昂贵的模具。 |

准备好通过双挤出整合零件并增强功能了吗?

在 KINTEK,我们专注于提供开发和测试双挤出等先进制造工艺所需的实验室设备和耗材。我们的专业知识可以帮助您选择合适的材料并验证您的设计,以创建高性能的多材料组件。

立即联系我们,使用下面的表格讨论 KINTEK 的解决方案如何简化您的研发和生产工作流程。让我们一起设计出更高效的产品!

图解指南