本质上,烧结是关键的制造步骤,它将脆弱的、压实的陶瓷粉末转化为坚固、致密且功能性的固体。如果没有这种高温工艺,单个陶瓷颗粒将保持弱结合状态,导致材料无法承受机械应力或发挥任何实际用途。烧结从根本上改变了微观结构,以创造出坚固稳定的最终产品。

烧结前的陶瓷物体,被称为“生坯”,仅仅是压在一起的颗粒集合体,其中存在大量的空隙。烧结是一种工程化过程,利用热量将这些颗粒熔合在一起,大幅减少孔隙率,并产生实际应用所需的强度和耐久性。

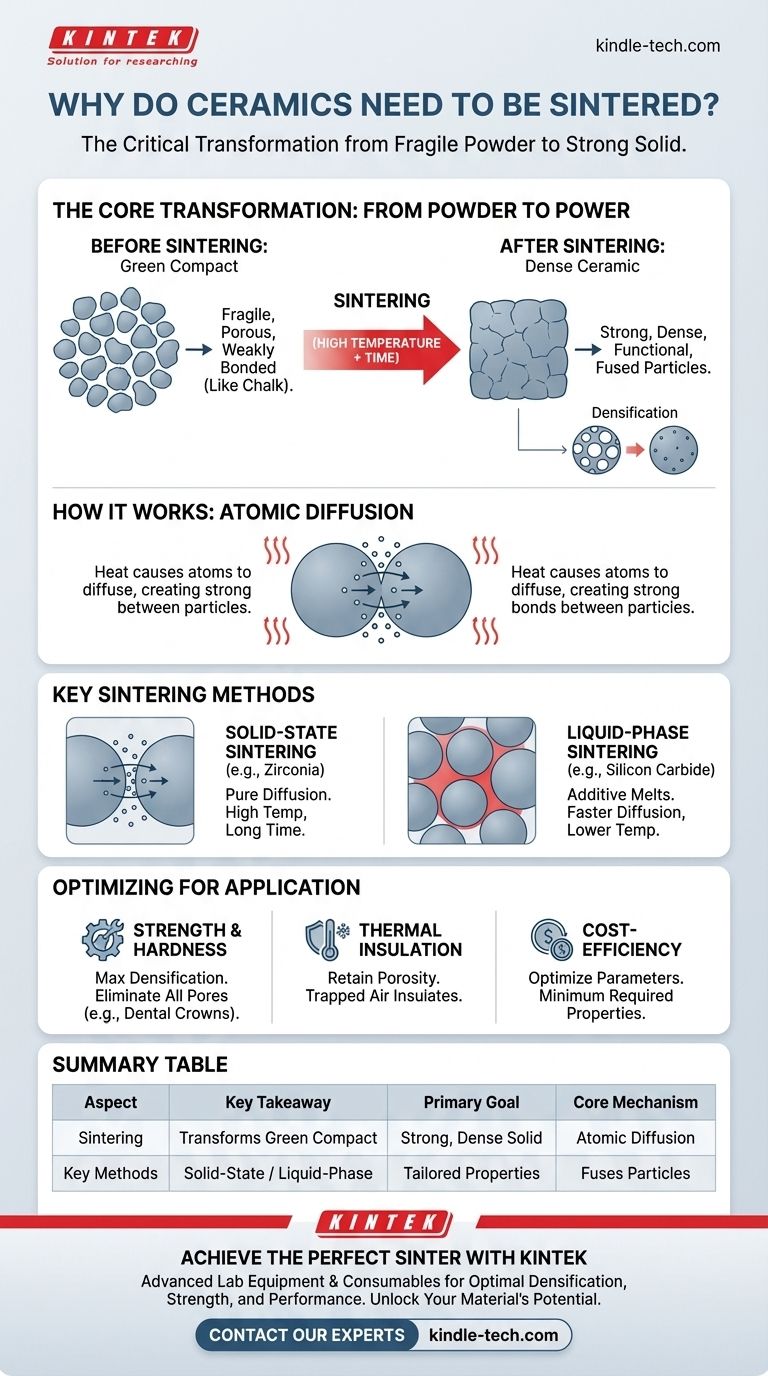

从粉末到力量:核心转变

烧结不仅仅是烘烤;它是一个原子尺度上复杂的质量传输过程。理解这种转变是理解为什么它对所有先进陶瓷都不可或缺的关键。

“生坯”状态:脆弱的开始

烧结前,陶瓷粉末通过压制或铸造等方法成型为所需形状。这种初始物体,称为生坯,具有机械完整性,但高度多孔且脆弱,其稠度类似于一块粉笔。

颗粒仅由弱物理力结合在一起,物体不具备所需的硬度或热稳定性等特性。

热量和扩散的作用

当加热到高温——通常低于材料的熔点——颗粒接触点处的原子变得高度活跃。这种热能使它们能够扩散,或移动,穿过相邻颗粒的边界。

这种原子运动有效地在颗粒之间建立了“桥梁”,将它们缓慢地熔合在一起,形成一个单一的、坚固的块体,即多晶材料。

实现致密化

随着颗粒的熔合,它们之间的空隙或孔隙会收缩并逐渐消除。这个过程称为致密化。

更致密的陶瓷是更坚固的陶瓷,因为孔隙是应力集中点,裂纹可能由此开始。通过消除这些弱点,烧结显著提高了材料的机械强度、硬度和抗断裂性。

关键烧结机制

烧结的确切方法是根据陶瓷材料和所需的最终性能来选择的。两种主要的机制是固相烧结和液相烧结。

固相烧结

用于氧化锆和氧化铝等材料,这种方法纯粹依赖于原子通过固体颗粒的扩散。它需要非常高的温度和通常更长的处理时间,因为原子在固体结构中移动是一个缓慢的过程。

液相烧结

对于难以致密化的材料,如碳化硅,将少量添加剂与陶瓷粉末混合。在烧结温度下,这种添加剂会熔化并形成液相。

这种液体润湿陶瓷颗粒并通过毛细力将它们拉在一起,就像水将沙粒拉在一起一样。它为扩散提供了更快的路径,从而允许更低的烧结温度和更短的时间。

理解权衡和控制

烧结并非一劳永逸的过程。参数经过精心设计以实现特定结果,并且总是需要考虑权衡。

孔隙率问题

虽然目标通常是消除孔隙率,但任何残留的孔隙都会降低材料的性能。对于像牙科陶瓷冠这样必须承受咀嚼力的高应力应用,即使少量孔隙也可能导致灾难性失效。

温度和时间方程

更高的温度和更长的烧结时间通常会导致更大的致密化。然而,它们也会增加能源成本,并可能导致不希望的晶粒生长,这有时会使材料更脆。目标是为特定应用找到最佳平衡。

压力的影响

在加热循环中施加外部压力,这种技术称为热压,可以显著增强致密化。压力物理地将颗粒压在一起,有助于更有效地闭合孔隙,并允许使用更低的温度或更短的时间。

烧结如何实现特定目标

烧结参数的选择完全取决于最终陶瓷部件的预期应用。您的方法应根据主要性能要求进行调整。

- 如果您的主要关注点是最大强度和硬度:您的目标是通过使用高温、长时间或压力辅助烧结来消除几乎所有孔隙,从而实现近乎完全的致密化。

- 如果您的主要关注点是隔热:您可能会有意控制烧结以保持特定水平的孔隙率,因为孔隙中截留的空气是极好的热传递屏障。

- 如果您的主要关注点是成本效益生产:您将优化烧结参数(温度、时间、添加剂),以在最短的时间内实现应用所需的最低性能,例如用于瓷砖。

最终,烧结是解锁陶瓷材料固有潜力的基本工程步骤,将其从生粉末转化为高度功能性的组件。

总结表:

| 烧结方面 | 关键要点 |

|---|---|

| 主要目标 | 将弱生坯转化为坚固、致密的固体。 |

| 核心机制 | 原子扩散熔合颗粒,消除孔隙。 |

| 主要方法 | 固相烧结(例如氧化锆)或液相烧结(例如碳化硅)。 |

| 应用重点 | 根据强度、绝缘或成本效益调整烧结参数。 |

准备好为您的陶瓷部件实现完美的烧结了吗?

在 KINTEK,我们专注于提供先进的实验室设备和耗材,以满足您的烧结需求。无论您是开发高强度牙科冠、隔热材料还是经济高效的工业陶瓷,我们的专业知识都能确保最佳的致密化、强度和性能。

让我们帮助您释放材料的全部潜力。 立即联系我们的专家,讨论您的具体要求,并了解 KINTEK 如何增强您的烧结过程。

图解指南