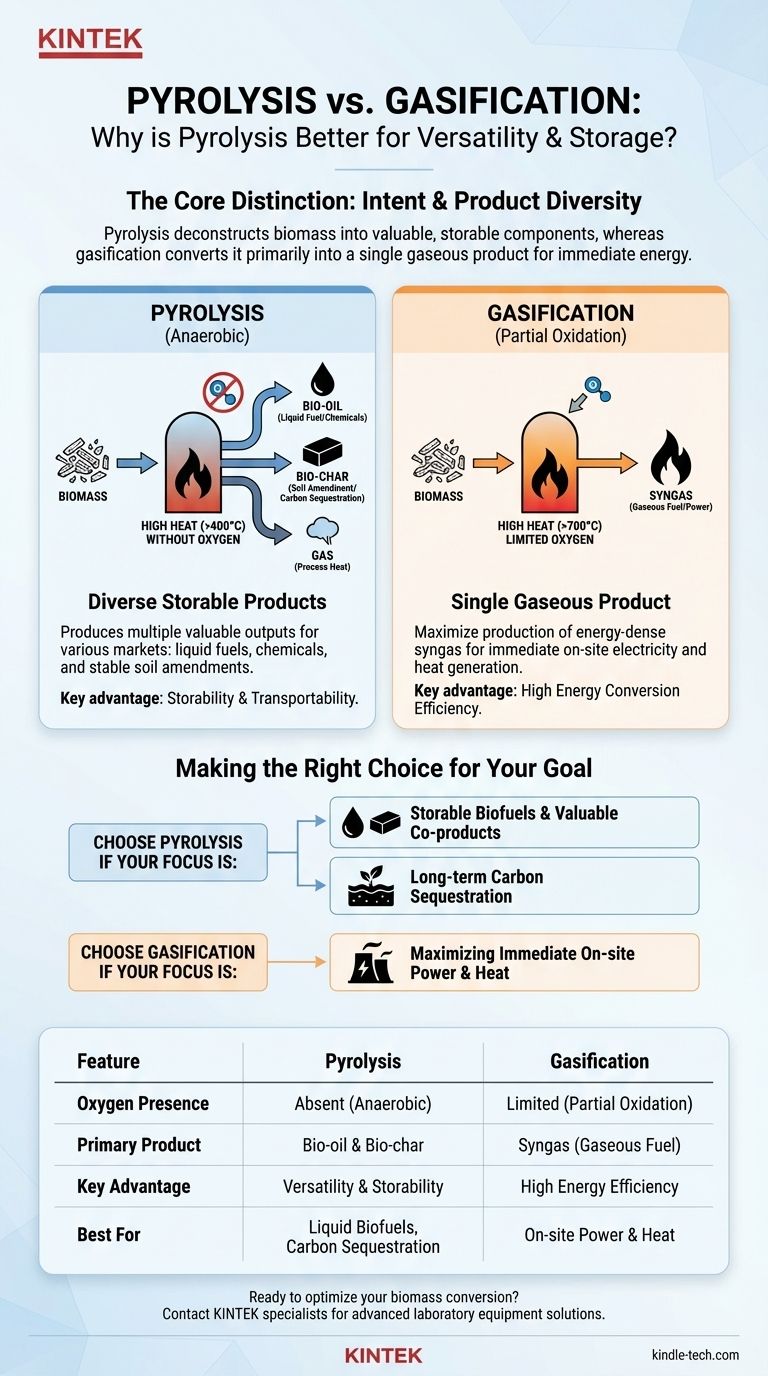

当主要目标是生产各种有价值且可储存的产品(例如液体生物油和固体生物炭)时,热解被认为优于气化。虽然气化是一种强大的工艺,但其侧重点更窄,主要擅长生成用于即时电力和热量生产的气态燃料。

核心区别在于意图。热解将生物质分解成有价值、可储存的组分(液体、固体和气体),而气化则将生物质几乎完全转化为单一的气态产品(合成气),用于即时能源生产。

根本区别:氧气的作用

选择热解还是气化取决于一个关键因素:过程中是否存在氧气。这一个因素决定了发生的化学反应,从而决定了最终产品。

热解:无氧热分解

热解是在完全无氧环境中,有机物质在高温下进行的热分解。

没有氧气,物质就无法燃烧。相反,热量将复杂的有机聚合物分解成更简单、更小的分子,然后作为不同的产品被捕获。

这个过程本质上是“解构”生物质,将其分离成液体部分(生物油)、固体部分(生物炭)和气体部分(合成气)。

气化:用于气态燃料的部分氧化

气化是在存在受控、有限氧气量的情况下,将生物质暴露在非常高的温度(>700°C)下。

少量的氧气不足以完全燃烧。相反,它驱动一系列化学反应,将绝大部分生物质转化为合成气(syngas)——一种主要由氢气(H₂)和一氧化碳(CO)组成的混合物。

您本质上是牺牲一小部分生物质进行氧化,以提供将其余部分转化为高能气体所需的能量。

产品对比

当您比较每种工艺的产出时,热解在某些应用中的优越性就变得显而易见。

热解产物:生物油和生物炭

热解的独特优势在于其能够生产多种有价值的产物。

生物油,通常称为热解油,是一种液体,可以储存、运输并升级为可再生运输燃料或特种化学品。这使其成为一些化石燃料应用的直接、可储存替代品。

生物炭是一种稳定的、富含碳的固体,类似于木炭。它作为土壤改良剂备受推崇,可以改善保水性和土壤肥力,同时将碳固存数百年。

气化产物:合成气

气化旨在最大限度地生产一种主要产品:合成气。

合成气是一种能量密集的燃料,但它是一种气体。长距离储存或运输既困难又昂贵。其主要应用是用于现场燃气发动机或涡轮机,立即发电和供热。

理解权衡

没有哪种技术是普遍优越的。“更好”的选择取决于您的战略目标,这涉及到在产品多功能性与原始能源效率之间进行平衡。

热解的优势:产品多功能性和可储存性

热解是一种更通用的工艺。它能产生多种产品流,可以服务于不同的市场——液体燃料、化学品和土壤改良剂。生产可储存的液体和固体产品的能力是其相对于气化的关键战略优势。

气化的优势:能量转换效率

如果唯一的目标是尽可能高效地从生物质中生产电力或热量,那么气化通常被认为更高效。它是将生物质中锁定的化学能转化为可燃气体以立即发电的更直接途径。

原料和条件的影响

重要的是要了解,这两种工艺的产出都具有高度可变性。所使用的生物质的具体类型,以及温度和压力等工艺参数,都会显著影响最终产品的组成、产量和整体效率。

为您的目标做出正确选择

要选择合适的技术,您必须首先明确您的主要目标。答案在于您打算生产什么。

- 如果您的主要重点是生产可储存的液体生物燃料或有价值的农业副产品:热解是更优越的选择,因为它独特地产生可运输的生物油和固碳生物炭。

- 如果您的主要重点是最大限度地提高现场即时发电或供热:气化是将生物质转化为用于发电的气态燃料的更直接、更高效的途径。

- 如果您的主要重点是长期碳固存:热解通过生产生物炭(一种可锁定在土壤中的高度稳定的碳形式)具有明显的优势。

最终,决定不在于哪种工艺本身更好,而在于哪种工艺最符合您的战略目标。

总结表:

| 特点 | 热解 | 气化 |

|---|---|---|

| 氧气存在 | 不存在(厌氧) | 有限(部分氧化) |

| 主要产品 | 生物油(液体)和生物炭(固体) | 合成气(气态燃料) |

| 主要优势 | 产品多功能性和可储存性 | 高能量转换效率 |

| 最适合 | 液体生物燃料、土壤改良剂、碳固存 | 现场发电和供热 |

准备好为您的项目选择合适的生物质转化技术了吗?

在 KINTEK,我们专注于用于分析和优化热解和气化工艺的先进实验室设备。无论您的目标是通过热解生产可储存的生物燃料,还是通过气化最大限度地提高能源效率,我们的专家都可以帮助您选择合适的工具来实现您的目标。

立即联系我们的专家,讨论您的具体应用,并了解 KINTEK 的解决方案如何增强您在可再生能源和可持续材料方面的研发工作。

图解指南