导言

目录

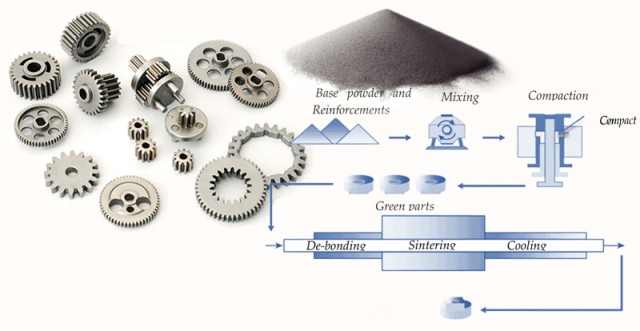

等静压 是粉末冶金技术中的一项重要技术,用于生产具有更好机械性能的高密度部件。它是将粉末压制物置于来自各个方向的同等压力下,从而实现均匀压实,并将缺陷降至最低。与传统的单轴压制相比,等静压具有多种优势,例如密度和微观结构控制得到改善。在本博文中,我们将探讨等静压的基本原理及其在各行各业中的应用。无论您是材料工程师,还是希望更好地了解这项技术的商业专家,请继续阅读,探索粉末冶金中的等静压世界。

等静压技术概述

等静压的定义

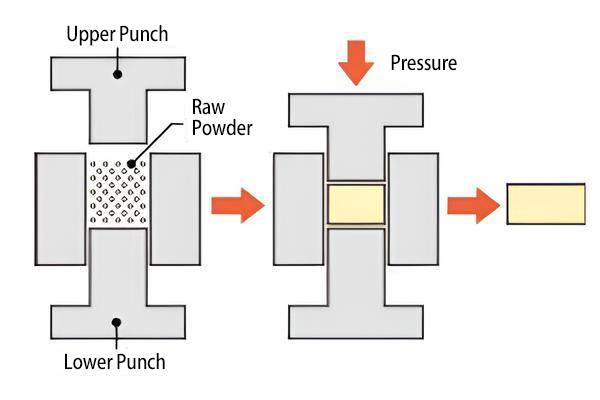

等静压是一种粉末加工技术,包括在模具的整个表面均匀地施加压力,以压实粉末并形成所需的形状。与冷压制不同,等静压实消除了模壁摩擦,使密度更加均匀。它还能排出松散粉末中的空气,从而提高密度,减少压实缺陷。等静压通常用于压制脆性粉末或细粉末,与单轴压制相比,它可用于制造更复杂的形状。

对密度和微观结构的影响

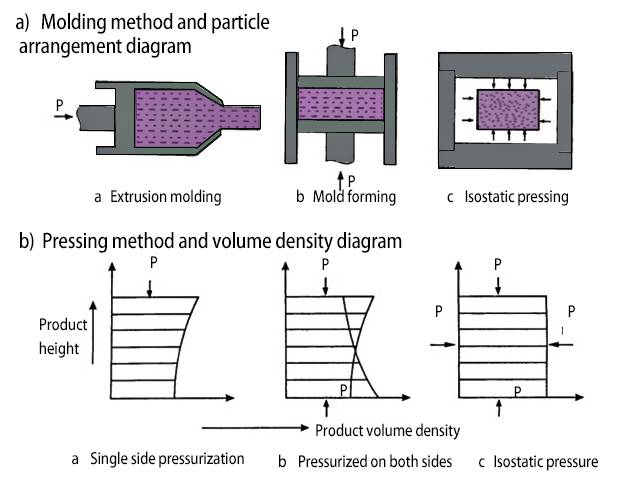

与其他压制方法相比,等静压可提供更高更均匀的密度。通过向各个方向施加相同的压力,等静压消除了模壁摩擦,确保了粉末的均匀压实。这就使得压制件内部的密度分布更加均匀。通过等静压获得的均匀密度对于在烧结过程中实现良好的形状控制和均匀的性能非常重要。

与单轴压制的比较

等静压与单轴压制在几个重要方面有所不同。首先,等静压是在流体静力学条件下进行的,压力在各个方向上的传递是均等的。这消除了模壁摩擦,允许使用弹性模具而不是刚性模具。其次,与单轴压制相比,等静压制可用于压制更复杂的形状。等静压的均匀压实压力不受零件横截面与高度比的限制。

比较单轴压制和等静压制,单轴压制更适用于生产率较高的小型形状。但是,它可能会导致密度不均匀,尤其是在长宽比较大的情况下。另一方面,等静压在烧结过程中的收缩更均匀,而且不需要蜡粘合剂,无需脱蜡操作。

为了获得高密度和单轴压机无法压制的形状,通常会选择等静压工艺。它既可用于小型也可用于大型,既可用于简单形状也可用于复杂形状。该工艺的模具成本和复杂程度都高于单轴压制,但其均匀的密度和生产复杂形状的能力使其在某些应用中成为首选。

总之,等静压成型是一种独特而有效的方法,可实现具有均匀微观结构和形状控制的高密度密实材料。它的优势使其成为陶瓷、金属、复合材料、塑料和碳等各种行业的重要技术。

冷等静压与热等静压

冷等静压与热等静压的定义

冷等静压(CIP):冷等静压通常被称为冷等静压,是指将材料从四面八方施加均匀的压力。这是通过将材料浸入高压流体介质并施加液压来实现的。CIP 对粉末状材料的成型和加固、复杂形状的制作以及实现高生坯密度尤为有效。

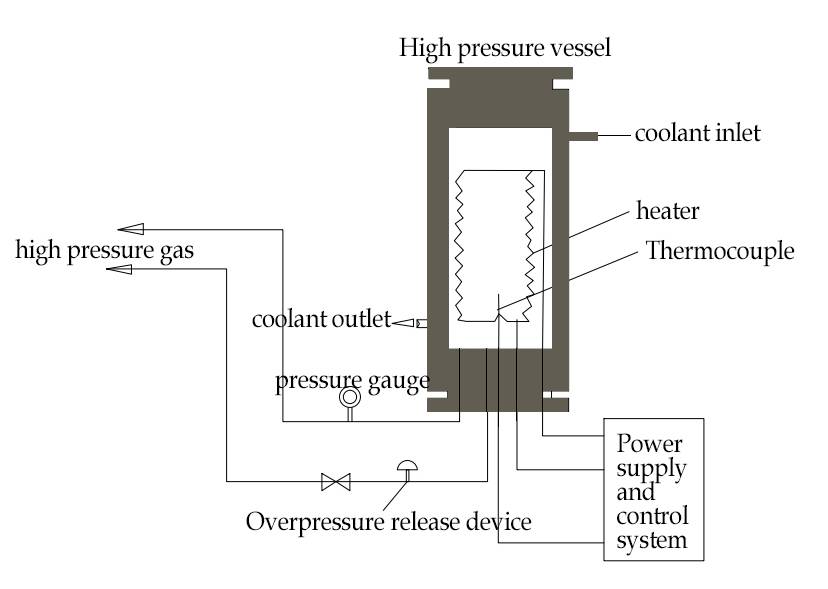

热等静压(HIP):另一方面,热等静压结合了高压和高温,使工艺更进一步。这种方法使材料在高压腔内同时承受高压和高温。HIP 用于使材料致密化,消除缺陷,并通过扩散和固结提高性能。对于需要改善结构完整性、减少孔隙率和提高机械性能的材料来说,这种方法尤为重要。

CIP 和 HIP 的应用案例

在粉末冶金中,HIP 使我们能够在如此高的温度和压力下压缩一定体积的金属粉末,通过变形、蠕变和扩散的综合作用,实际制造出具有均匀退火微观结构(致密固体)的产品,材料中的杂质极少或没有。这是从合金设计到部件制造的整个加工过程的关键部分,也是航空航天部件的重要工艺。HIP 有一个直径为 150 毫米 x 300 毫米长的热区,非常适合放大样品。

另一方面,CIP 通常用于粉末材料的成型和初始固结。金属粉末被放置在橡胶、聚氨酯或聚氯乙烯制成的柔性模具内。然后,在一个通常使用水的腔室中对组件进行静水压,压力在 400 到 1000MPa 之间。粉末被压实,绿色的压实物被取出并烧结。

HIP 在消除残余孔隙率方面的作用

热等静压(HIP)用于减少金属的孔隙率和增加许多陶瓷材料的密度。在 HIP 过程中施加的压力和温度可产生塑性变形、蠕变和扩散,从而有效消除内部微孔并改善材料的机械性能。HIP 还能将两种或两种以上的固态或粉末状材料粘合或包覆在一起。

总之,冷等静压和热等静压是材料加工的两种不同方法,各有优势。冷等静压技术对粉末状材料的成型和固结非常有效,而热等静压技术则通过扩散和固结使材料致密、消除缺陷并提高性能。这两种技术的选择取决于项目的具体目标和相关材料的特性。

冷等静压(CIP)的优点和应用

冷等静压的优点

冷等静压(CIP)是一种粉末压制工艺,具有多种优点。其中一个主要优点是能够生产出具有较高生坯强度的零件,这样就可以在烧结前进行预加工,而不会造成断裂。当压制模具的成本过高,或者需要非常大或复杂的压制件时,这一点尤其有用。

CIP 还能生产出密度为理论密度 60% 至 80% 的零件。通过 CIP 工艺获得的高压实度和均匀密度可在随后的烧结过程中产生可预测的收缩。这样就能更好地控制零件的最终尺寸。

CIP 的另一个优势是能够加工大型、复杂和接近净形的零件。这不仅节省了后处理的时间和成本,还能生产出高宽比(大于 2:1)和密度均匀的零件。

在 CIP 中获得的绿色强度还允许在加工过程中进行处理和加工,从而降低了生产成本。总之,CIP 为生产高质量零件提供了一种经济高效的方法。

适合 CIP 的粉末类型

使用 CIP 可以对各种粉末进行等静压。其中包括金属、陶瓷、塑料和复合材料。CIP 是一种多功能工艺,可应用于多种材料,因此适用于各种行业和应用。

CIP 压制的压力范围

在 CIP 中压制粉末所需的压力范围从小于 5,000 psi 到大于 100,000 psi(34.5 到 690 MPa)。具体使用的压力取决于被压制的材料、部件所需的密度以及形状的大小和复杂程度等因素。

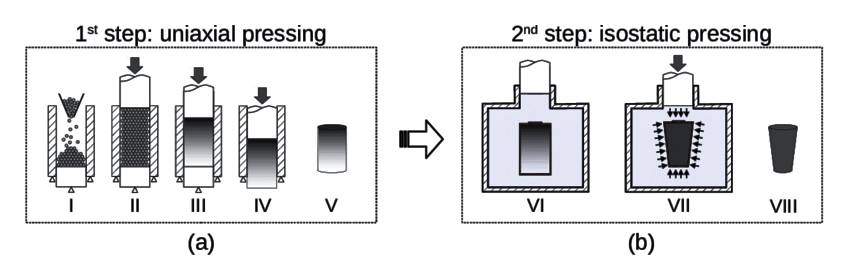

CIP 中的压制过程

在 CIP 中,粉末通过湿袋或干袋工艺在弹性模具中进行压制。在湿袋工艺中,粉末预先成型,然后密封在弹性袋或模具中。将袋子放入压力容器中的液压流体(如油或水)中。向流体施加均匀分布在材料上的压力,一般在 10,000 至 60,000 psi 之间。这种方法有助于减少变形,提高精度,并最大限度地减少空气夹带和空隙的风险。

干袋工艺与之类似,但粉末是在干弹性体模具中压实的,无需液压油。然后从四面八方对模具施加高压以实现压实。

CIP 工艺广泛应用于粉末冶金、硬质合金、耐火材料、石墨、陶瓷、塑料等行业。它具有固态加工、均匀的微观结构、形状复杂性、低模具成本和工艺可扩展性等特点,因此也是一种可行的金属加工工艺。

根据 DataIntelo 的一份报告,全球冷等静压(CIP)设备市场预计将在预测期内以可观的复合年增长率增长。精密制造、航空航天与国防、汽车等行业对 CIP 加工产品的需求激增,推动了这一增长。

总之,冷等静压(CIP)在金属和陶瓷部件生产中具有众多优势和应用。它能够以可预测的收缩率生产高密度部件,加工大型复杂形状,并降低生产成本,因此在各行各业都是一种非常有价值的方法。

结论

总之,了解等静压工艺 对实现高密度和结构合理的部件至关重要。与传统的单轴压制相比,等静压具有许多优点,包括改善均匀性、提高密度和减少残余孔隙率。此外,冷等静压(CIP)和热等静压(HIP)也有各自独特的应用和优势。CIP 尤其适用于各种粉末,可在各种压力下进行压制。总之,等静压技术在航空航天、汽车和医疗等各行各业生产高质量、高可靠性部件的过程中发挥着至关重要的作用。

如果您对该产品感兴趣,可以浏览我们公司的网站:https://kindle-tech.com/product-categories/isostatic-press作为行业领先的实验室设备制造商,我们致力于提供最先进、最优质的实验室设备解决方案。无论您是从事科研、教学还是工业生产,我们的产品都能满足您对精确可靠的实验室设备的需求。