影响温度控制精确度的因素

温度传感器

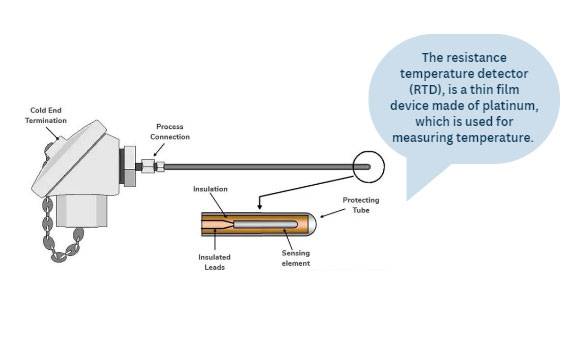

高精度温度传感器(如热电偶和电阻温度检测器 (RTD))在提高马弗炉内的温度感应和反馈精度方面发挥着关键作用。这些传感器设计用于高精度地测量温度,通常精确到零点几摄氏度。这些传感器的精度直接影响温度控制系统的效果,确保始终保持所需的温度。

在马弗炉中,精确的温度控制对各种科学和工业应用至关重要,使用先进的温度传感器可以显著提高实验结果的可靠性。例如,基于塞贝克效应的热电偶可以测量很宽的温度范围,并以响应速度快而著称。另一方面,依靠材料电阻随温度变化而变化的热电阻具有更高的精度和稳定性,因此适合需要精确温度测量的应用。

这些高精度传感器与智能 PID 控制器等先进控制系统的集成,进一步提高了它们的功效。这些控制器可根据传感器提供的实时数据自动调整控制参数,优化温度控制,最大限度地减少偏差。这种协同作用可确保马弗炉在所需的温度范围内运行,从而提高整体性能和实验结果的准确性。

| 传感器类型 | 精度 | 响应时间 | 温度范围 |

|---|---|---|---|

| 热电偶 | ±1°C 至 ±5°C | 快速 | -200°C 至 1700°C |

| 热电阻 | ±0.1°C 至 ±0.5°C | 中温 | -200°C 至 850°C |

总之,选择和使用高精度温度传感器对于实现马弗炉的最佳温度控制至关重要。高精度温度传感器能够提供准确及时的反馈,从而实现更精确的调整,最终提高实验精度和可靠性。

控制系统

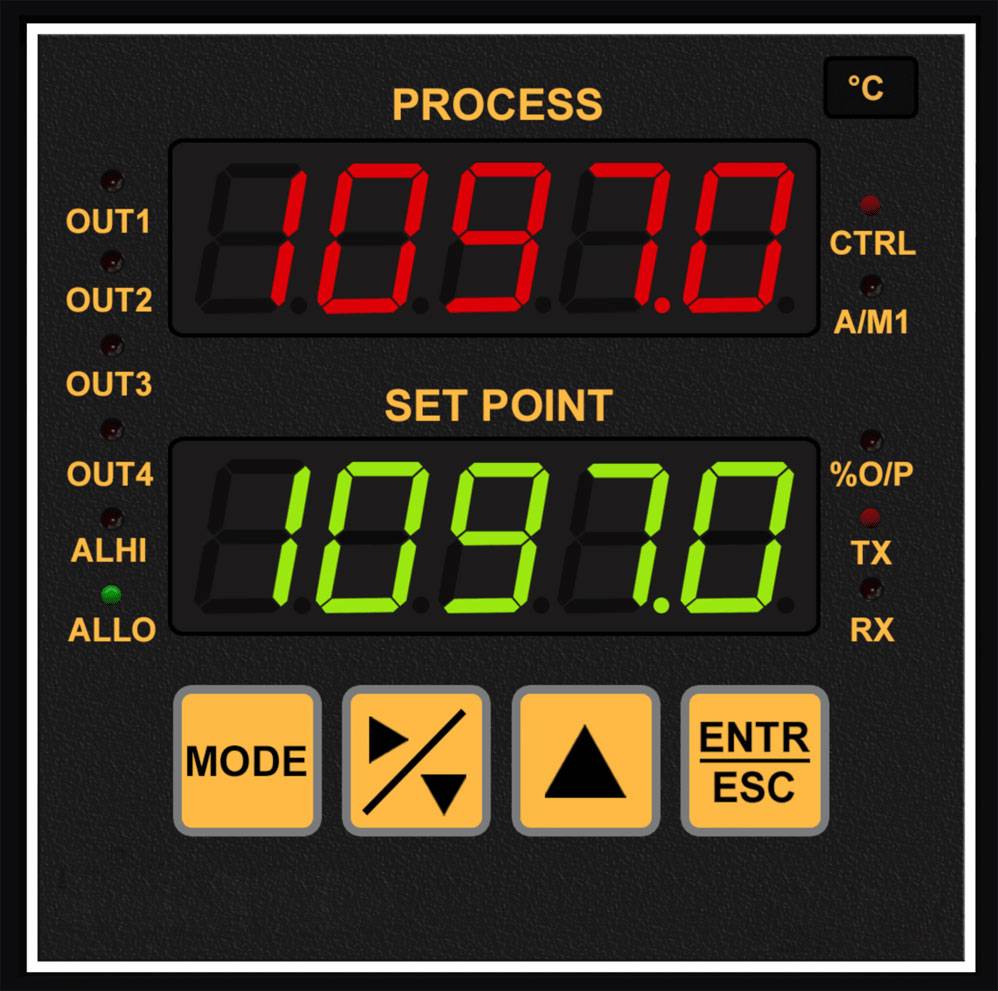

先进的控制系统在提高高温马弗炉的温度控制精确度方面发挥着举足轻重的作用。该领域最显著的创新之一就是集成了智能 PID 控制器。这些先进的控制器可实时动态调整控制参数,即使在热惯性和负载变化等不同条件下也能确保最佳性能。

智能 PID 控制器的自适应特性使其能够持续监控和调整加热过程,从而将温度偏差降至最低。这是通过分析来自热电偶或热电阻等温度传感器的反馈并进行即时调整以保持所需的温度设定点的算法来实现的。这种自动化程度不仅提高了温度控制的准确性,还减少了人工干预的需要,使马弗炉的运行更加高效可靠。

此外,这些控制器随着时间的推移不断学习和适应的能力也进一步提高了其效率。通过根据历史数据和当前操作条件不断优化控制参数,智能 PID 控制器可实现优于传统系统的温度控制精度。在高温环境中,保持精确的温度控制对实验成功至关重要,因此这种适应性尤其有益。

总之,采用先进的控制系统,尤其是智能 PID 控制器,可显著提高高温马弗炉的温度控制精确度。它们能够根据动态条件自动优化控制参数,确保始终如一的精确温度管理,最终有助于获得更可靠、更精确的实验结果。

加热元件

加热元件在保持高温马弗炉内温度均匀性方面起着至关重要的作用。这些元件通过焦耳加热过程将电能转化为热能,即电流遇到电阻导致元件发热。与珀尔帖效应不同的是,这一过程不受电流方向的影响,无论电流流向如何,都能确保性能始终如一。

加热元件材料的选择至关重要。常见的材料包括镍铬合金,这是一种 80% 镍和 20% 铬的混合物,在初始加热时会形成一层附着的氧化铬。这种保护层可防止底层材料氧化,从而延长元件的使用寿命。此外,还经常使用铬、镍、铁、钨和钼等其他金属。元件的直径或横截面决定了其电阻;横截面越大,电阻越小,因此适用于需要较大直径(通常在 1/4 英寸至 1/2 英寸或 6.35 毫米至 12.7 毫米之间)的高温应用。

在内层渗碳和真空炉等专用炉中,特别是在低压渗碳(LPC)系统中,加热元件的设计和选择至关重要。加热元件穿过隔热层和钢结构与外部连接的部分必须经过精心设计,以避免出现常见问题。适当的审查和设计考虑可确保这些元件能够承受此类高温环境的严格要求,从而提高整体温度控制的准确性。

| 材料 | 成分 | 应用 |

|---|---|---|

| 镍铬合金 | 80% 镍,20% 铬 | 常见于烤面包机、吹风机、工业炉、地板采暖、屋顶采暖、通道采暖、烘干机等。 |

| 铬 | 铬、镍、铁、钨、钼 | 高温应用于内渗碳炉和真空炉等专用炉中。 |

上表重点介绍了加热元件中常用的材料及其典型应用,说明了其用途的多样性以及材料选择对实现均匀稳定加热的重要性。

隔热材料和炉子结构

绝缘材料的选择和炉子结构的设计在确保高压炉内均匀传热和精确控温方面起着至关重要的作用。这些元素都是经过精心挑选的,能够承受此类环境中固有的极端温度和恶劣条件。

绝缘材料

高压炉通常采用以下材料组合 陶瓷纤维 和 耐火材料 作为隔热材料。陶瓷纤维(如氧化铝多纤维隔热材料)因其使用温度高、耐热和耐寒性快而受到青睐。这些纤维通常分层使用,隔热层厚度可达 170 毫米,确保热损失最小,隔热性能卓越。与传统电炉相比,这些材料的节能效果可高达 80%。

耐火材料包括 氧化铝 , 镁 和 氧化锆 氧化铝、氧化镁和氧化锆也是炉衬的组成部分。选择这些材料是因为它们具有高熔点、抗热震性和耐化学腐蚀性。炉衬通常使用高纯度氧化铝纤维、真空成型纤维材料和轻质空心氧化铝板,这些材料不仅能提高炉子的耐用性,还能防止开裂和熔渣掉落。

炉子结构

包括风道和炉壁厚度在内的炉子结构设计旨在优化传热均匀性。通常采用双炉膛结构,这不仅能加快加热过程,还能提高炉子的坚固性和使用寿命。炉子的外壳通常由钢板和型材焊接而成,配有可拆卸的保护板,经过静电喷涂和烤漆处理,确保耐用性和美观性。

能源效率

将这些先进的隔热材料与精心设计的窑炉结构相结合,可显著节约能源。轻巧的设计和快速升温能力可节省 50% 以上的能源,使这些窑炉不仅高效而且环保。

总之,要在高压炉中实现最佳的传热均匀性和精确的温度控制,对隔热材料的精心选择和炉子结构的精心设计至关重要。这些因素相互配合,可提高炉子的整体性能和可靠性,确保实验结果的准确性和一致性。

外部环境因素

高温马弗炉保持精确的温度控制不仅取决于内部机制,还受到外部环境因素的重大影响。稳定的电源至关重要,因为电压波动会破坏加热元件和控制系统的微妙平衡,导致温度偏差。理想情况下,稳定的电源可确保窑炉平稳运行,不会因突然变化而影响精度。

炉子周围的环境温度也起着至关重要的作用。过热或过冷的极端温度都会影响熔炉的热平衡。例如,在非常寒冷的环境中运行的炉子可能需要额外的能量才能达到并保持所需的温度,从而可能导致效率低下和精度不高。相反,周围环境过热也会导致炉子过度补偿,再次造成温度控制不稳定。

最小化外部干扰是另一个关键因素。这包括减少振动、电磁干扰和其他可能干扰窑炉运行的环境噪音。例如,振动会导致加热元件错位,造成加热不均匀,而电磁干扰则会扰乱敏感的控制系统,影响其精确调节温度的能力。

总之,虽然温度传感器、控制系统和加热元件等内部组件对实现高温度控制精确度至关重要,但外部环境也必须得到精心管理。稳定的电源、适宜的环境温度和最小的外部干扰共同有助于保持高温实验所需的精度和可靠性。

现代高温马弗炉的功能

温度控制系统

现代马弗炉配备了先进的 PID 智能温度控制系统 与 高精度传感器 确保实时温度监控和调整。这些系统可根据热惯性和负载变化自动优化控制参数,从而显著提高温度控制的精确度。

这些先进控制系统的主要优势之一是能够将温度精度控制在很小的范围内,通常为 ±1°C 或更高 .这种精度水平对于从材料科学研究到工业流程等广泛的高温应用至关重要。集成高精度传感器(如热电偶或 RTD(电阻温度检测器))可提供精确的温度反馈,从而进一步提高这些控制系统的效率。

下表比较了传统和现代温度控制方法,以说明这些控制系统的影响:

| 特点 | 传统控制系统 | 现代 PID 控制系统 |

|---|---|---|

| 温度精度 | ±5°C | ±1°C 或更高 |

| 实时调整 | 有限 | 是 |

| 自动参数调整 | 有 | 是 |

| 传感器集成 | 基本 | 高精度 |

利用这些先进技术,现代马弗炉不仅能满足而且往往能超越高温实验的严格要求,确保获得可靠、可重复的结果。

增强绝缘和辅助设备

多层隔热结构和匀温风扇的集成在最大限度地减少高温马弗炉内的热损失方面发挥着关键作用。这些隔热层通常由陶瓷纤维或气凝胶等材料组成,可显著降低导热性,从而保持稳定的内部温度环境。此外,在炉内战略性安装的恒温风扇可通过空气循环促进热量的均匀分布,从而有助于消除热点并确保整个实验箱的温度分布均匀。

这种双重方法不仅提高了炉子的整体效率,还有助于提高实验结果的准确性和可靠性。通过保持温度的一致性,这些改进措施降低了热梯度的风险,否则会导致读数不准确和数据完整性受损。先进的隔热技术与辅助设备之间的协同作用强调了精心设计在高温应用中实现卓越温度控制的重要性。

未来展望

技术进步

未来温度控制技术的进步将彻底改变高温马弗炉,为研究人员提供前所未有的精确性和易用性。这些创新可能来自以下几个关键领域:

-

先进的传感器和反馈机制:量子点或光纤传感器等下一代温度传感器的集成可提供实时、高精度的温度读数,显著减少测量误差。

-

智能控制算法:人工智能(AI)和机器学习算法的发展可使窑炉自主预测和调整热波动,实时优化控制参数,从而提高精确度。

-

增强型加热元件:石墨烯基加热元件等新材料可提供卓越的导热性和稳定性,确保炉腔内热量分布均匀。

-

智能绝缘和结构设计:气凝胶或相变材料等隔热材料的创新与智能结构设计相结合,可最大限度地减少热损失,确保温度分布均匀,进一步提高控制精度。

-

集成物联网解决方案:物联网(IoT)技术的应用可实现马弗炉的远程监控,使研究人员能够随时随地调整设置和接收警报,从而提高便利性和精确性。

这些技术飞跃不仅有望提高温度控制的精确度,还能使高温实验更方便、更高效,为各领域的突破性发现铺平道路。