您花了几天时间准备完美的样品。粉末混合好,零件压制成型,工艺参数也经过精心编程。您将其放入高温炉中,几个小时一切都按计划进行。温度稳定地升至 1600°C 并保持稳定。

然后就是检验成果的时刻。您打开炉门,期待着一个致密、坚固、成型完美的组件。结果却发现零件开裂、变形,或者性能极不稳定。又一次实验失败了。又一周的工作和昂贵的材料付诸东流。您不禁要问:“我哪里做错了?”

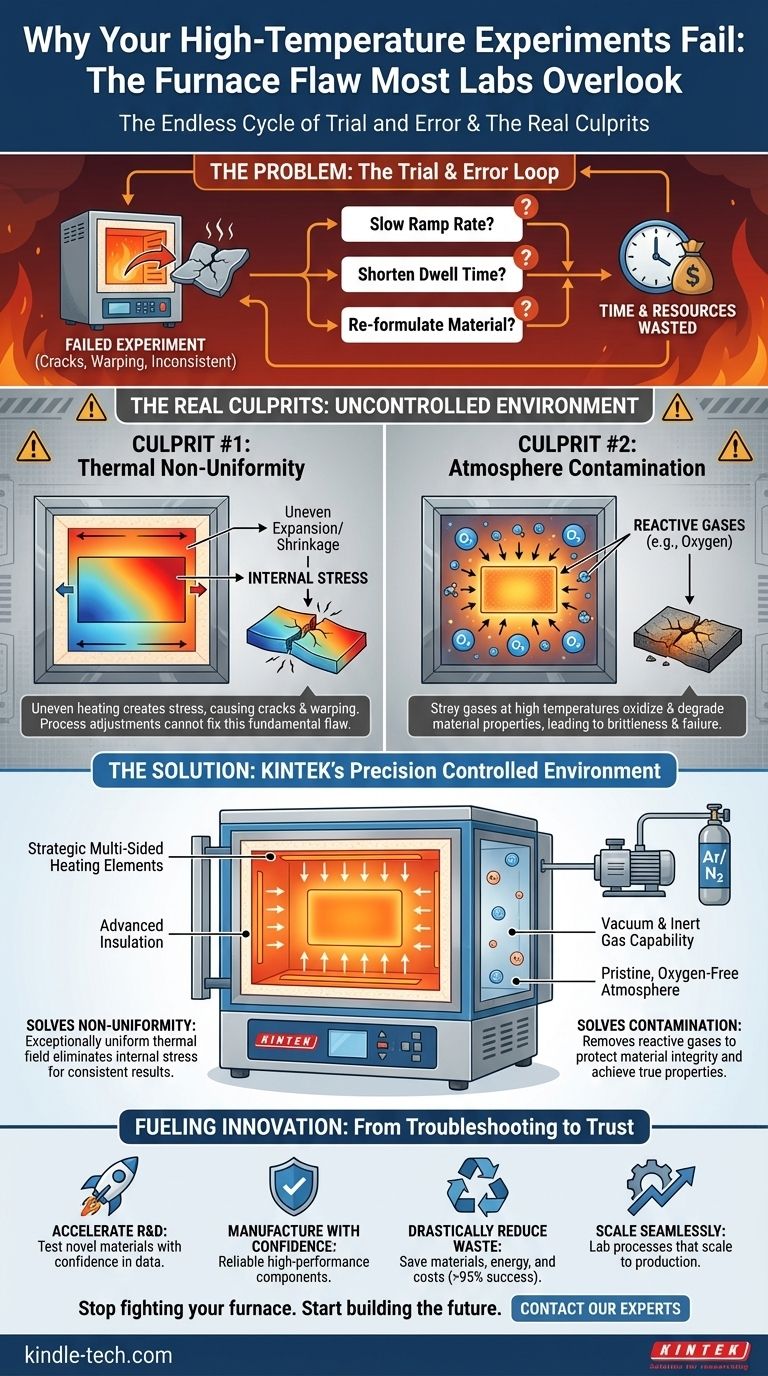

无休止的试错循环

如果这个场景听起来很熟悉,您并不孤单。在材料科学、航空航天和医疗器械的研发领域,团队们一直在与这个问题作斗争。通常的应对方法是开始调整工艺,启动一个疲惫不堪且常常徒劳无功的调整循环。

您可能会问自己:

- “我加热得太快了吗?”于是您降低了升温速率。

- “我保温时间太长了吗?”于是您缩短了保温时间。

- “我的材料成分是不是有点问题?”于是您回到起点重新配方。

每一次尝试都会消耗宝贵的时间、能源和高纯度材料。更重要的是,这种猜测会侵蚀信心并阻碍创新。当结果无法重复时,您就无法信任您的数据。项目延期,开发成本飙升,制造可靠、高性能产品的道路变得异常艰难。您被困在解决工艺问题上,而真正的问题却在于别处。

真正的罪魁祸首:热均匀性和气氛

令人沮丧的真相是,您的工艺或材料可能很完美。问题不在于您的熔炉是否达到了 1600°C;而在于它是“如何”达到这个温度的。任何高温工艺的成功都取决于两个经常被忽视的关键环境因素:热均匀性和气氛控制。

罪魁祸首 #1:热不均匀性

想象一下,在一个一边温度高出 50°C 的烤箱里烤一个大蛋糕。蛋糕的一部分会烤焦,而另一部分仍然是生的。一个热均匀性差的高温炉对您的材料做的事情完全一样,但后果要严重得多。

如果您的组件的一部分比另一部分温度高很多,在加热和冷却过程中,它的膨胀和收缩速率就会不同。这会产生巨大的内部应力。正是这种应力导致您的陶瓷零件开裂、金属组件变形,以及材料性能从一端到另一端都不一致。

这就是为什么仅仅调整加热程序通常会失败的原因。您试图通过工艺控制来弥补设备本身的根本缺陷——不均匀的加热环境。

罪魁祸首 #2:气氛污染

在极端温度下,即使是最稳定的材料也会变得高度活泼。腔室中任何微量的氧分子都可能像毒药一样。这种不必要的氧化会完全破坏材料的预期性能,将高纯度金属变成脆性复合材料,或者毁掉先进陶瓷的电气性能。

如果您的实验产生的材料具有意想不到的脆性或性能不佳,这通常不是材料本身的失败,而是未能保护它在其最脆弱的状态下免受污染气氛的影响。

解决方案:受控环境,而不仅仅是一个加热箱

要获得可靠、可重复的结果,您不需要更复杂的工艺。您需要一个更好、更可控的环境。您需要一个从头开始设计,能够精通热均匀性和气氛控制的熔炉。

这是 KINTEK 高温熔炉的核心设计理念。它们不仅仅是能加热的盒子;它们是精密仪器,旨在为材料转化创造理想条件。

-

解决热不均匀性:我们的熔炉在腔室的多个侧面设有战略性加热元件和先进的隔热材料。这种设计创造了一个极其均匀的热场,确保您的整个零件都经历完全相同的温度曲线。这直接消除了导致开裂和变形的内部应力,每次都能提供一致且可预测的结果。

-

解决气氛污染:对于敏感材料,我们的真空和惰性气体熔炉至关重要。通过去除氧气等活性气体,它们创造了一个纯净的环境,保护材料的完整性。这使您能够实现您设计的、真实且不受影响的化学和物理性能。

KINTEK 熔炉不仅仅是一个能完成工作的工具。它是对高温工艺成功或失败原因的深刻理解的体现。它旨在解决问题的根本原因。

从与熔炉斗争到推动创新

当您最终能够信任您的设备时,您的焦点将从故障排除转向真正的创新。通过消除猜测和不一致性,一个充满可能性的新世界将向您敞开。

现在您可以:

- 加速研发:自信地测试新颖的材料和工艺,因为您知道您的结果是科学的真实反映,而不是实验室设备的偶然性。

- 自信地制造:为关键应用可靠地生产高性能组件,在这些应用中,失败是不可接受的。

- 大幅减少浪费:将成功率从 50% 提高到 95% 以上,从而节省大量的材料、能源和工时成本。

- 无缝扩展:在实验室开发出可靠的工艺,您可以信赖其扩展到生产,因为热控制的基本原理保持一致。

您的工作是突破材料可能性的界限。您的设备不应该是阻碍您的因素。是时候停止修复失败的零件,开始构建未来了。让我们帮助您确保您的设备是加速器,而不是障碍。 联系我们的专家。

图解指南