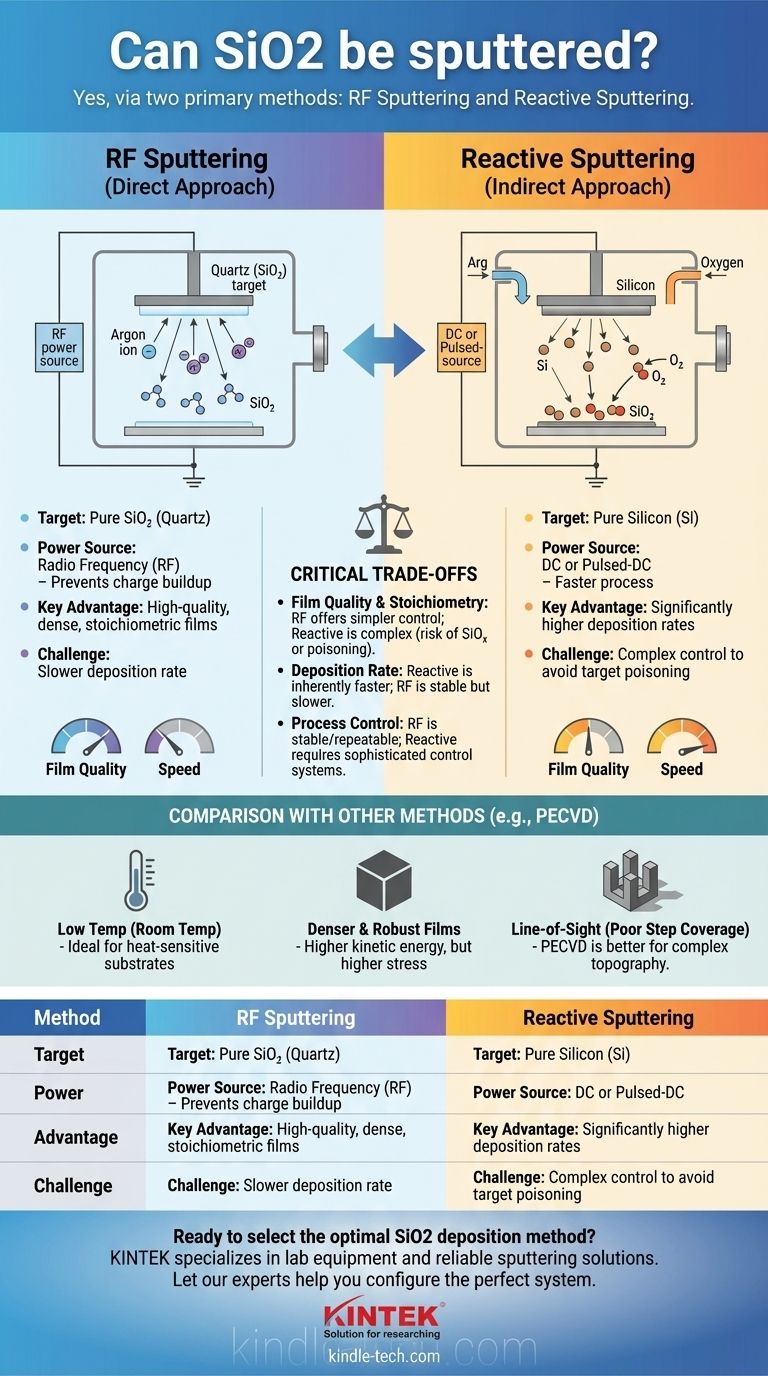

是的,二氧化硅(SiO2)通常使用溅射技术进行沉积,这是一种标准的物理气相沉积(PVD)技术。该过程可以通过两种主要方法实现:使用射频(RF)功率直接从二氧化硅靶材进行溅射,或在富氧环境中从纯硅靶材进行反应式溅射。

问题不在于你是否可以溅射SiO2,而在于哪种方法适合你的目标。直接RF溅射和反应式溅射之间的选择涉及薄膜质量、工艺简单性和沉积速度之间的关键权衡。

SiO2的两种主要溅射方法

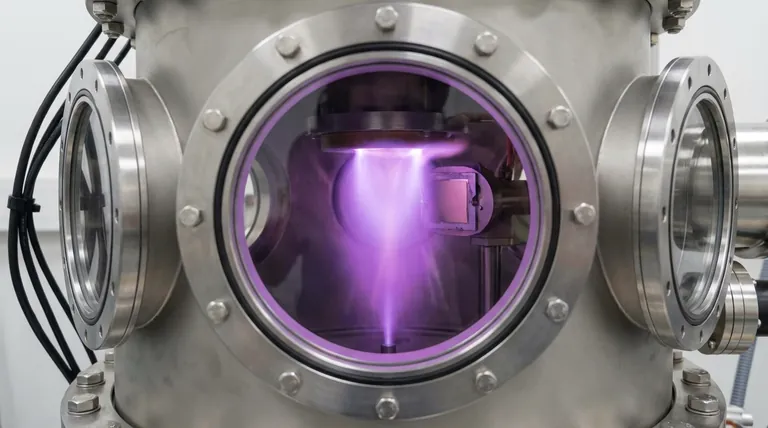

溅射是将原子从固体靶材材料中轰击出来,该材料被来自等离子体的带电离子轰击。对于SiO2,其实施取决于靶材的性质。

RF溅射:直接方法

该方法使用由纯二氧化硅(石英)制成的靶材。由于SiO2是一种优良的电绝缘体,因此不能使用标准的直流(DC)电源。

施加负直流电压会导致正离子(如氩气)轰击靶材,但绝缘表面会迅速积累正电荷,排斥进一步的离子,从而停止该过程。

射频(RF)溅射通过高频交替电压来解决这个问题。在负周期,离子轰击靶材;在正周期,电子被吸引到表面以中和电荷积累,使过程能够无限期地继续下去。

该方法以生产高质量、致密且化学计量的具有优异绝缘性能的SiO2薄膜而闻名。

反应式溅射:间接方法

反应式溅射使用由纯的、导电的(或半导电的)硅制成的靶材。由于靶材是导电的,可以使用更简单、通常更快的直流或脉冲直流电源。

在此过程中,硅原子从靶材溅射到含有惰性气体(如氩气)和反应性气体(氧气)混合物的真空室中。

溅射出的硅原子在传输过程中或在基板表面与氧气反应,形成二氧化硅薄膜。与RF溅射相比,该技术可以实现显著更高的沉积速率。

理解权衡

选择正确的溅射方法需要平衡几个相互竞争的因素。你应用的需求将决定哪些权衡是可以接受的。

薄膜质量和化学计量

RF溅射通常能提供更直接的薄膜质量控制。由于你直接溅射所需的材料,实现正确的Si:O原子比(化学计量)相对简单,从而产生高度可靠的绝缘薄膜。

反应式溅射更为复杂。你必须精确平衡硅的溅射速率与氧气流量。氧气太少会导致富硅、吸光薄膜(SiOx,其中x<2),介电性能不佳。过多的氧气可能会在靶材表面形成绝缘的SiO2层而“毒化”硅靶材,导致溅射速率急剧下降。

沉积速率与工艺控制

反应式溅射的主要优势在于其高吞吐量的潜力。从金属硅靶材溅射比从陶瓷SiO2靶材溅射固有地更快。

然而,这种速度是以复杂性为代价的。为了避免靶材中毒,维持稳定的工艺窗口需要对功率和气体流量进行复杂的控制,通常涉及反馈回路。

RF溅射通常较慢,但提供更稳定和可重复的工艺,非常适合质量比速度更关键的研究或应用。

溅射与其他沉积方法(例如PECVD)的比较

将溅射与等离子体增强化学气相沉积(PECVD)等替代沉积技术进行比较也至关重要。

- 温度:溅射是一种物理过程,可以在室温或接近室温下进行。这使其非常适合沉积在对温度敏感的基板上,如塑料或预处理过的器件。PECVD是一种化学过程,需要较高的温度(通常为200-400°C)来驱动必要的反应。

- 薄膜密度和应力:溅射薄膜通常更致密、更坚固,因为溅射原子到达基板时具有更高的动能。然而,这也可能导致更高的固有薄膜应力。

- 阶梯覆盖率:溅射是一种视线过程,可能导致对复杂3D结构的覆盖不佳(阴影效应)。PECVD提供卓越的保形涂层(阶梯覆盖率),因为前驱体气体可以在表面反应之前流过结构。

为你的目标做出正确的选择

你的决定必须由项目最关键的参数驱动,无论是薄膜质量、沉积速度还是基板兼容性。

- 如果你的主要关注点是最高的电绝缘性和工艺简单性:选择RF溅射(石英靶材),因为它具有可靠的化学计量和稳定性。

- 如果你的主要关注点是高产量制造和吞吐量:使用来自硅靶材的反应式溅射,但要准备投入资源进行工艺开发和控制。

- 如果你的主要关注点是涂覆具有高深宽比的复杂形貌:考虑使用PECVD等替代方案,因为它具有卓越的保形覆盖率。

- 如果你的主要关注点是在热敏材料上沉积:由于其本质上的低温特性,溅射是一个绝佳的选择。

通过理解这些核心原理和权衡,你可以自信地为你的特定应用选择正确的沉积策略。

总结表:

| 方法 | 靶材材料 | 电源 | 主要优势 | 主要挑战 |

|---|---|---|---|---|

| RF溅射 | SiO2 (石英) | 射频 (RF) | 高质量、化学计量的薄膜 | 沉积速率较慢 |

| 反应式溅射 | 硅 (Si) | 直流或脉冲直流 | 高沉积速率,更快的工艺 | 为避免靶材中毒而进行的复杂工艺控制 |

准备为您的项目选择最佳的SiO2沉积方法了吗? RF溅射和反应式溅射之间的选择对于为您特定的应用实现薄膜质量、速度和工艺控制之间的正确平衡至关重要。KINTEK专注于实验室设备和耗材,通过专家建议和可靠的溅射解决方案服务于实验室需求。让我们的专家帮助您配置完美的系统,以满足您的研究或生产目标。请立即联系我们讨论您的要求!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 有机物蒸发皿

- VHP灭菌设备过氧化氢H2O2空间灭菌器