是的,几乎所有的淬火工艺都是为了提高材料的抗拉强度。 淬火的原理是通过有意地在材料的内部晶体结构中引入缺陷。这些缺陷使得原子层之间难以相互滑移,而原子层滑移是变形的物理机制。这种对变形阻力的增加,就是我们衡量为更高的抗拉强度。

核心原则是:淬火方法在原子或晶粒层面重新组织材料的内部结构,以阻碍允许弯曲和拉伸的运动。这种阻力直接转化为更高的抗拉强度,但几乎总是以牺牲延展性为代价。

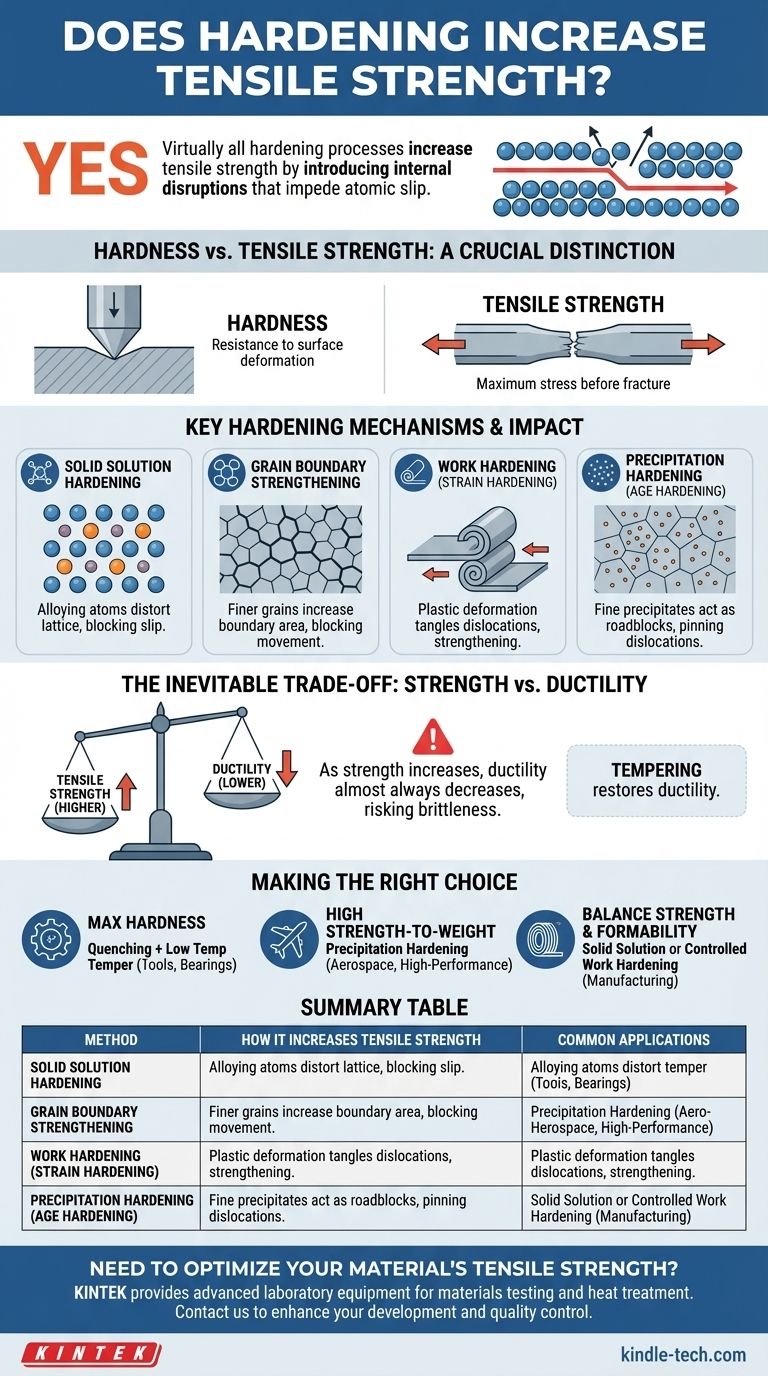

硬度与抗拉强度的关键区别

尽管硬度和抗拉强度密切相关且通常会一同增加,但它们并非相同的性质。理解它们的区别是选择正确材料和工艺的关键。

什么是硬度?

硬度衡量材料抵抗局部表面变形的能力,例如划伤、磨损或压痕。它主要是一种表面特性。

什么是抗拉强度?

抗拉强度(或极限抗拉强度,UTS)衡量材料在断裂前承受拉伸或拉伸时的最大应力。它是衡量材料整体结构完整性的指标。

关键的淬火机制及其影响

淬火不是单一的动作,而是一类冶金工艺的总称。每种方法都通过产生不同类型的内部障碍来增加抗拉强度。

固溶强化

该过程涉及将合金元素的原子添加到基体金属中。如参考资料所述,这些“外来”原子不能完美地嵌入晶格中。

这种不完美的契合会产生内部应力并扭曲原子面,使得它们在载荷下难以相互滑移,从而提高抗拉强度。

晶界强化

材料由许多单个晶体或“晶粒”组成。这些晶粒之间的界面称为晶界。

这些晶界充当位错运动的天然屏障。通过减小晶粒尺寸(更细的晶粒结构),可以增加这些晶界的总面积,产生更多障碍,从而显著提高材料的强度。烧结等工艺直接影响这种晶粒结构。

加工硬化(应变硬化)

这是一种机械过程,通过在室温下进行塑性变形(如轧制、拉拔或弯曲)来强化金属。

变形材料的物理作用会在晶体结构中产生一系列新的位错。这些位错会相互缠结,阻碍它们的运动,使材料更坚固、更硬。

沉淀硬化(时效硬化)

这是一种热处理技术,在主要金属的晶粒结构中产生微小、均匀分布的第二相颗粒。

这些细小的析出物充当微观路障,有效地将位错固定在原位,并提供强大的强化作用。这是高强度铝、镁和镍合金的常用方法。

理解不可避免的权衡:强度与延展性

你无法在不产生后果的情况下从根本上改变材料的性能。淬火中最关键的权衡是以牺牲延展性来换取强度。

反比关系

延展性是衡量材料在拉伸应力下变形能力(想想它在断裂前伸展或弯曲的能力)。

增加强度的机制(钉扎位错、使晶格产生应力)同时也限制了定义延展性的塑性变形。因此,随着抗拉强度的增加,延展性几乎总是降低。

脆性的风险

延展性非常低的材料被认为是脆性材料。虽然非常坚固,但完全淬火的脆性材料在载荷下可能会突然断裂,几乎没有或没有预警或变形。

这就是为什么淬火后通常会进行回火等工艺的原因。回火会略微降低峰值硬度和强度,但会恢复关键的延展性和韧性,从而防止灾难性失效。

为您的目标做出正确的选择

最佳方法完全取决于组件的预期用途。

- 如果您的主要重点是最大的硬度和耐磨性: 对工具和轴承表面使用淬火后进行低温回火的热处理。

- 如果您的主要重点是高强度重量比: 使用沉淀硬化,这非常适合航空航天和高性能应用。

- 如果您的主要重点是在强度和可成形性之间取得平衡: 在制造过程中使用固溶强化(通过选择正确的合金)或受控的加工硬化。

归根结底,淬火是通过设计材料的内部结构,以实现其特定工作所需的精确性能平衡。

摘要表:

| 淬火方法 | 如何提高抗拉强度 | 常见应用 |

|---|---|---|

| 固溶强化 | 添加合金原子扭曲晶格,阻碍位错运动。 | 合金钢、不锈钢 |

| 晶界强化 | 形成更细的晶粒,增加阻碍位错运动的晶界数量。 | 烧结金属、细晶粒合金 |

| 加工硬化 | 通过塑性变形引入位错,使位错缠结以强化材料。 | 冷轧板、拉拔线材 |

| 沉淀硬化 | 形成细小析出物钉扎位错,提供显著的强度。 | 航空航天合金、高强度铝 |

需要优化材料的抗拉强度?

淬火是一门精确的科学,需要正确的设备和专业知识。在 KINTEK,我们专注于提供用于材料测试和热处理过程的先进实验室设备和耗材。无论您是开发高强度合金还是需要精确控制淬火循环,我们的解决方案都能帮助您实现满足特定应用所需的强度和延展性的完美平衡。

立即联系我们,讨论我们的实验室设备如何增强您的材料开发和质量控制流程。让我们共同加强您的成功!

图解指南