是的,从根本上说,烧结过程是制造粉末材料部件延展性的关键。未烧结的或“生坯”部件极脆,几乎没有延展性;烧结将其转化为在应力下可变形的内聚固体。

烧结通过粘合单个颗粒并消除内部孔隙来赋予延展性。然而,最终的延展性水平是所使用的特定烧结参数的直接结果,这通常涉及延展性、密度和强度之间的关键权衡。

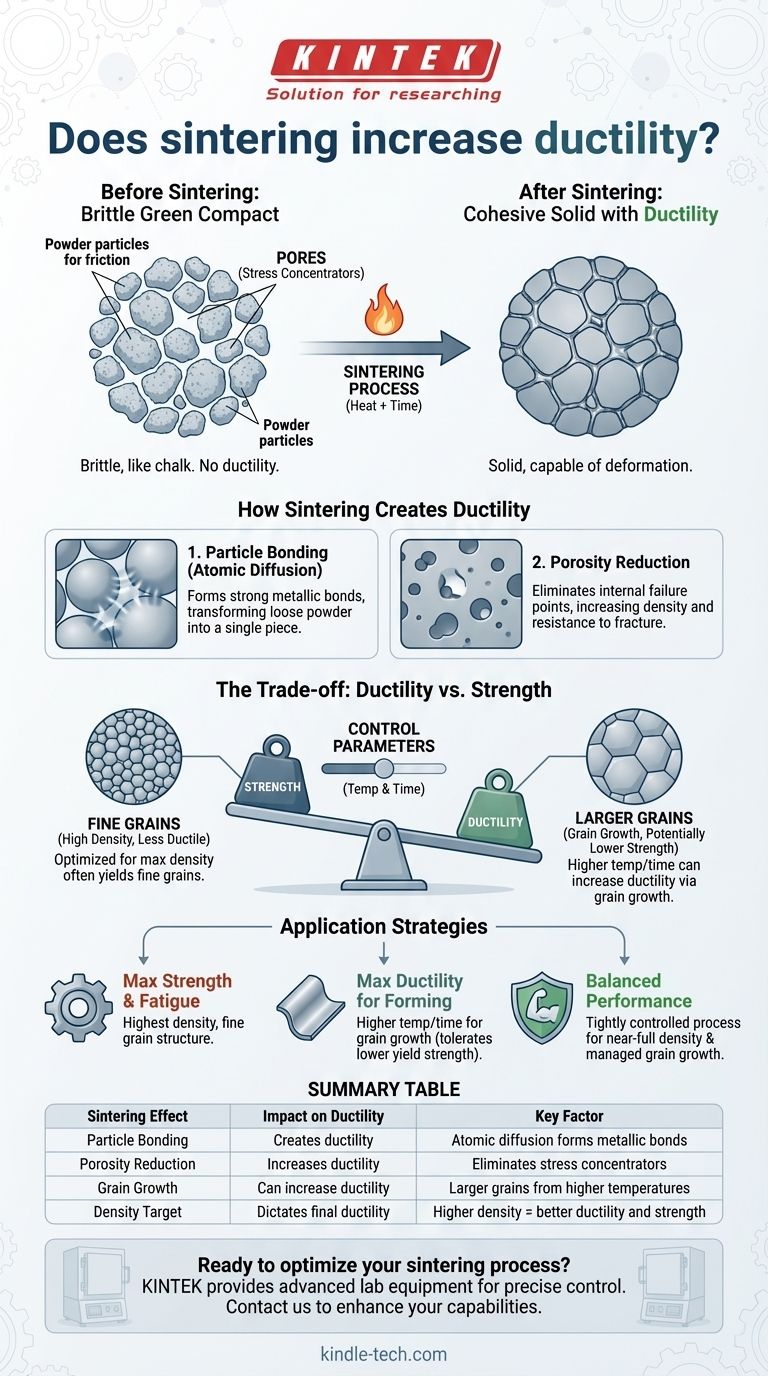

烧结在产生延展性中的作用

要了解烧结如何影响延展性,您必须首先了解材料在过程开始前的状态。

从脆性粉末到内聚固体

通过压制金属粉末形成的部件被称为“生坯”。虽然它能保持形状,但颗粒之间仅通过机械摩擦结合在一起。

这种生坯部件没有有意义的延展性。如果您尝试弯曲它,它会像粉笔一样立即断裂。

烧结在低于其熔点的温度下加热材料,促进这些颗粒之间的原子扩散。这会产生强大的金属键,将松散的粉末集合转化为一个单一的固体材料,能够进行塑性变形(延展性)。

孔隙率降低如何影响延展性

烧结的主要目标是减少和消除粉末颗粒之间的空隙或孔隙。

这些孔隙是内部缺陷,充当应力集中器。当施加负载时,应力会在这些孔隙的边缘倍增,为裂纹提供完美的起始点。

通过消除孔隙并增加材料密度,烧结消除了这些内部失效点。这大大增加了材料抵抗断裂的能力,这是一种与延展性密切相关的特性。

与最终微观结构的联系

烧结过程直接决定了材料的最终微观结构,包括其晶粒尺寸和任何剩余孔隙的分布。

正是这种最终的微观结构决定了所有机械性能。一个烧结良好、孔隙率最小且颗粒间结合牢固的部件将是一个具有延展性和强度的组件。

理解权衡:延展性与强度

虽然烧结会引入延展性,但延展性的程度是可以控制的,而且它很少独立于其他属性而存在。

反向关系

在大多数金属中,强度和延展性之间存在反向关系。使金属显著增强的过程通常会使其延展性降低,反之亦然。

烧结也不例外。虽然它从生坯的基线增加了强度和延展性,但优化其中一个通常会以牺牲另一个为代价。

烧结参数的影响

您可以通过调整烧结温度和时间来控制最终性能。

更高的温度或更长的烧结时间可能导致晶粒生长,即较小的晶粒合并成较大的晶粒。较大的晶粒有时可以增加延展性,但通常会降低材料的整体强度。

相反,为最大密度和强度而优化的参数通常旨在创建细晶粒结构,这可能导致与过度烧结、大晶粒部件相比略低的延展性。

主要目标:密度

请记住,烧结的主要目标是创建一个致密体。增加密度几乎总是会增加强度、韧性和耐久性。

最终的延展性通常是为达到目标密度而选择的工艺的结果。一个密度达到99%的部件将比一个密度仅为90%的部件具有显著更高的延展性和强度。

如何将此应用于您的目标

您的烧结方法应由部件的最终用途应用决定。

- 如果您的主要关注点是最大强度和抗疲劳性:您应该优化烧结过程,以实现具有细小、均匀晶粒结构的最高可能密度。

- 如果您的主要关注点是最大化成形操作的延展性:您可以使用更高的温度或更长的时间来促进一些晶粒生长,前提是您可以容忍屈服强度的潜在下降。

- 如果您的主要关注点是平衡的性能曲线:您必须使用严格控制的工艺来实现接近完全的密度,同时仔细管理晶粒生长,以获得所需的强度和延展性组合。

通过掌握烧结过程,您可以设计材料的微观结构,以实现您的应用所需的精确性能。

总结表:

| 烧结效应 | 对延展性的影响 | 关键因素 |

|---|---|---|

| 颗粒结合 | 产生延展性 | 原子扩散形成金属键 |

| 孔隙率降低 | 增加延展性 | 消除应力集中器 |

| 晶粒生长 | 可增加延展性 | 较高温度下形成较大晶粒 |

| 密度目标 | 决定最终延展性 | 密度越高 = 延展性和强度越好 |

准备好优化您的烧结工艺,以实现延展性和强度的完美平衡了吗?

在KINTEK,我们专注于提供先进的实验室设备和耗材,帮助您精确控制烧结参数。无论您是为高强度部件使用金属粉末,还是需要最大限度地提高成形操作的延展性,我们的解决方案都能确保您获得应用所需的材料性能。

立即联系我们,讨论我们的专业知识如何提升您实验室的能力,并提供一致、高质量的结果。

图解指南