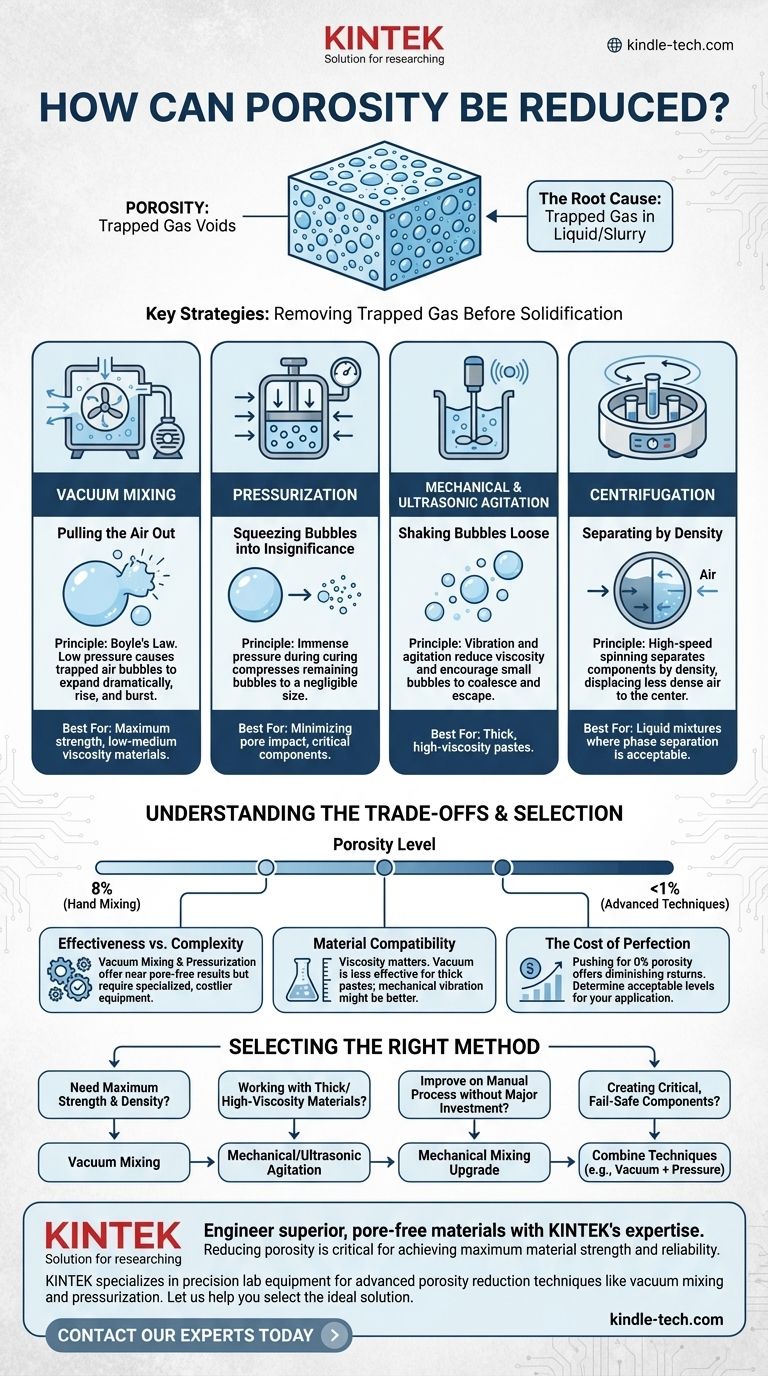

要减少孔隙率,您必须在液体或浆料凝固之前主动去除其中截留的气体。最有效的方法包括真空混合、固化过程中的加压、机械或超声波搅拌以及离心。这些技术可以显著降低孔隙体积,通常能将手工混合材料的孔隙率从近10%降至1%以下。

减少孔隙率的根本挑战不在于材料本身,而在于加工过程中材料内部截留的空气。每种减少技术都只是迫使截留空气排出或在材料凝固前将其体积最小化的不同物理策略。

孔隙率的根本原因:截留气体

孔隙率是指固体材料内部存在微小的空隙或孔洞。在许多应用中,特别是水泥、树脂或金属铸件,这些孔洞是削弱最终结构的缺陷。

造成这种孔隙率的主要原因是空气的截留。当粉末和液体混合时,空气不可避免地被卷入浆料中,形成无数微小的气泡,随着材料粘度的增加而被截留。

减少孔隙率的关键策略

最成功的策略是在材料仍处于液体或糊状时应用。每种方法都利用不同的物理原理来处理截留的气泡。

真空混合:将空气抽出

真空混合被广泛认为是消除孔隙率的黄金标准。该过程涉及在空气压力显著降低的腔室中混合组分。

根据玻意耳定律,降低气体压力会导致其体积增加。在真空中,截留的气泡会急剧膨胀,使其浮力更大。这迫使它们上升到表面并破裂,有效地对混合物进行脱气。

这种方法对于树脂和一些特殊水泥等中低粘度材料非常有效。

加压:将气泡挤压至微不足道

加压的工作原理与此相反。它不是去除空气,而是将其影响降到最低。材料混合并放入模具后,在高气压下固化。

这种巨大的压力会压缩任何残留的气泡,将其缩小到原始尺寸的一小部分。虽然孔洞在技术上仍然存在,但它们非常小,以至于它们对材料强度和完整性的负面影响变得可以忽略不计。

机械和超声波搅拌:摇松气泡

此策略利用能量帮助截留的气泡逸出。将轻微振动、剧烈机械混合或高频超声波引入液体混合物中。

这种搅拌有两个目的。它降低了材料的暂时粘度(一种称为触变性的特性),使气泡能够更自由地移动。它还促使小气泡聚结成更大、浮力更大的气泡,这些气泡可以上升到表面并逸出。

离心:按密度分离

离心涉及以高速旋转混合材料。由此产生的离心力根据密度分离组分。

密度较大的液体或浆料被推向容器的外边缘,而密度较小的气泡则被置换并向中心迁移,在那里可以将其去除。这种技术非常有效,但对于您希望避免固液相分离的混合物可能不适用。

了解权衡

选择方法需要平衡有效性与成本、复杂性以及材料的特定属性。没有一种技术是适用于所有情况的完美选择。

有效性与复杂性

真空混合和加压非常有效,能够生产几乎无孔的部件。然而,它们需要真空室、泵和压力容器等专用设备,这大大增加了工艺的成本和复杂性。

材料兼容性

理想的技术取决于材料的粘度。真空脱气对非常稠的糊状物效果较差,因为气泡不易上升。在这种情况下,机械振动可能是帮助释放空气的更实用选择。离心还可能导致某些复合材料中填料的不良分离。

完美的代价

如前所述,传统的手工混合可能导致8%的孔隙率,而先进技术可以实现低于1%。将孔隙率从1%降至接近0%会带来边际效益递减,并且可能并非所有应用都必需。您必须根据您的特定性能要求确定可接受的孔隙率水平。

为您的应用选择正确的方法

您的选择应由您的最终目标、预算和材料限制驱动。

- 如果您的主要重点是最大材料强度和密度:真空混合是生产几乎无孔产品的最可靠方法。

- 如果您正在处理厚重、高粘度的材料:机械或超声波振动对于帮助释放无法自行逸出的截留空气至关重要。

- 如果您的主要重点是在不进行重大投资的情况下改进手动工艺:从手工混合升级到高质量的机械混合器将显著降低孔隙率。

- 如果您正在制造不能失效的关键部件:结合多种技术,例如首先真空混合材料,然后加压固化以实现最大可靠性。

通过了解孔隙率背后的原理,您可以从简单地混合材料转变为真正地设计其最终性能。

总结表:

| 方法 | 关键原理 | 最适合 |

|---|---|---|

| 真空混合 | 在低压下膨胀并去除气泡 | 最大强度,中低粘度材料 |

| 加压 | 固化过程中压缩气泡 | 最小化孔隙影响,关键部件 |

| 机械/超声波搅拌 | 通过振动摇松气泡 | 厚重、高粘度糊状物 |

| 离心 | 利用旋转力按密度分离空气 | 可接受相分离的液体混合物 |

利用 KINTEK 的专业知识,工程出卓越的无孔材料。

减少孔隙率对于在您的实验室产品中实现最大材料强度和可靠性至关重要。无论您是使用树脂、水泥还是复合材料,正确的设备和方法都至关重要。

KINTEK 专注于精密实验室设备和耗材,可实现真空混合和加压等先进的孔隙率降低技术。我们的解决方案帮助研发团队、材料科学家和质量控制实验室生产始终如一的致密、高性能部件。

立即联系我们的专家,讨论您的具体材料挑战。让我们帮助您选择理想的混合、脱气或固化设备,以最大程度地减少缺陷并优化您的工艺。

图解指南