从根本上讲,降低烧结部件的孔隙率是通过增强驱动材料传输以消除空隙的扩散机制来实现的。这主要通过提高烧结温度和时间、使用更细的起始粉末、施加外部压力以及仔细控制烧结气氛来完成。

烧结的核心挑战不仅是消除孔隙,而且是在不引起过度晶粒生长的情况下进行,因为过度晶粒生长会损害材料的最终机械性能。真正的优化在于为您的特定应用找到这些相互竞争现象之间的正确平衡。

致密化的基本原理

烧结是一种通过加热和加压使材料致密并形成固体块的热处理过程,而不会将其熔化到液化的程度。目标是致密化:减少孔隙体积。

烧结过程与孔隙率

烧结通常分三个重叠阶段进行。在初始阶段,颗粒形成“颈部”并开始结合。在中间阶段,这些颈部生长,孔隙形成相互连接的通道网络。

在最终的关键阶段,孔隙通道闭合,形成孤立的闭合孔隙。消除这些最终的孤立孔隙是实现完全密度最具挑战性的部分。

驱动力:原子扩散

闭合孔隙的基本机制是原子扩散。原子从高化学势区域(颗粒表面)移动到低化学势区域(颈部和孔隙),逐渐填充空隙。

更高的扩散速率直接导致更有效和更快速的致密化。降低孔隙率的关键是创造条件以最大化这种原子运动。

降低孔隙率的关键杠杆

为了有效降低孔隙率,您必须操纵直接影响原子扩散和材料传输的工艺变量。

提高烧结温度

温度是您可以利用的最强大的杠杆。原子扩散速率随温度呈指数级增长。更高的烧结温度使原子获得显著更多的能量来移动并填充颗粒之间的空隙。

延长烧结时间

时间是第二个主要参数。在峰值烧结温度下保持更长时间,可以使缓慢的扩散过程持续进行,为原子提供更多机会迁移并闭合剩余的孔隙,特别是在烧结最终阶段的孤立孔隙。

减小初始颗粒尺寸

使用更细的,甚至是纳米尺寸的起始粉末,可以显著加速致密化。更小的颗粒具有更高的表面积与体积比,这增加了烧结的热力学驱动力。闭合孔隙所需的扩散距离也短得多。

施加外部压力

对于需要接近完全密度的应用,加压烧结是最有效的方法。施加外部压力提供机械力来辅助扩散,主动使孔隙塌陷。

- 热压 (HP):在烧结温度下,对模具中的粉末施加单轴压力。

- 热等静压 (HIP):在高温下,对部件施加等静压(均匀)气体压力。HIP 在消除传统烧结难以去除的最终闭合孔隙方面非常有效。

控制烧结气氛

炉内气氛至关重要。氧化气氛会在颗粒表面形成氧化层,这些氧化层会作为扩散屏障,严重阻碍致密化。

使用真空或惰性/还原气氛(如氢气或氩气)可以防止氧化,并有助于去除困在孔隙中的气体,使其闭合。

利用烧结助剂

烧结助剂是少量添加剂,可以显著增强致密化。

- 液相烧结:添加剂在基体材料的烧结温度以下熔化,形成液相。这种液体通过毛细力将颗粒拉到一起,并提供快速扩散路径,加速致密化。

- 固相烧结助剂:这些添加剂在不形成液体的情况下增强沿晶界或晶格结构的扩散。

理解权衡

实现低孔隙率并非没有挑战。最激进的致密化方法往往伴随着显著的权衡。

晶粒生长的风险

降低孔隙率的相同条件——高温和长时间——也会促进晶粒生长。随着小晶粒被大晶粒吞噬,平均晶粒尺寸会增加。

这通常是不希望的,因为细晶粒材料通常表现出优异的强度和硬度(如霍尔-佩奇关系所述)。目标通常是找到一个“烧结窗口”,在最大化密度的同时最小化晶粒生长。

困气问题

如果表面致密化发生过快,它可能会闭合孔隙通道并将大气气体困在材料内部。一旦孔隙闭合并含有加压气体,仅通过扩散几乎不可能消除。

这就是HIP特别有价值的地方,因为高外部压力可以克服内部气体压力并迫使孔隙塌陷。

成本和复杂性

虽然非常有效,但像HIP这样的加压技术比传统的无压烧结要昂贵和复杂得多。设备是专业的,循环时间可能很长,使其不适用于大批量、低成本的零件。

为您的目标做出正确选择

您的孔隙率降低策略应由您的材料、预算和性能要求决定。

- 如果您的主要重点是为关键性能最大化密度:加压烧结,特别是作为烧结后步骤的HIP,是实现99.5%以上密度的最可靠途径。

- 如果您的主要重点是平衡成本和性能:首先优化传统烧结。使用最细的实用起始粉末,并系统地调整温度和时间,以在不引起过度晶粒生长的情况下最小化孔隙率。

- 如果您正在努力处理难以烧结的材料(例如,共价陶瓷):研究专门技术,如液相烧结助剂或放电等离子烧结(SPS),后者利用电流快速加热材料。

通过理解这些原则,您可以从简单地遵循配方转变为智能地设计材料的微观结构以获得最佳性能。

总结表:

| 方法 | 主要优点 | 主要考虑因素 |

|---|---|---|

| 提高温度/时间 | 最大化原子扩散 | 过度晶粒生长的风险 |

| 使用更细的粉末 | 更短的扩散距离,更高的驱动力 | 可能增加成本和处理复杂性 |

| 施加外部压力 (HP/HIP) | 主动使孔隙塌陷,实现接近完全密度 | 成本和设备复杂性显著增加 |

| 控制气氛 | 防止氧化,有助于去除孔隙 | 需要专业的炉子能力 |

| 利用烧结助剂 | 增强扩散路径(液相)或速率 | 可能改变最终材料成分/性能 |

使用 KINTEK 实现最佳烧结结果

在孔隙率降低与晶粒生长和成本之间难以平衡?正确的实验室设备对于在烧结过程中精确控制温度、气氛和压力至关重要。

KINTEK 专注于先进的实验室炉和耗材,旨在满足材料研究和开发的严格要求。我们的解决方案帮助您:

- 精确控制烧结参数,以找到密度和微观结构之间的完美平衡。

- 有效实验不同的气氛和技术。

- 为研发和小规模生产实现可重复、高质量的结果。

让我们的专家帮助您优化烧结过程。 立即联系 KINTEK,讨论您的具体应用并发现适合您实验室需求的理想设备。

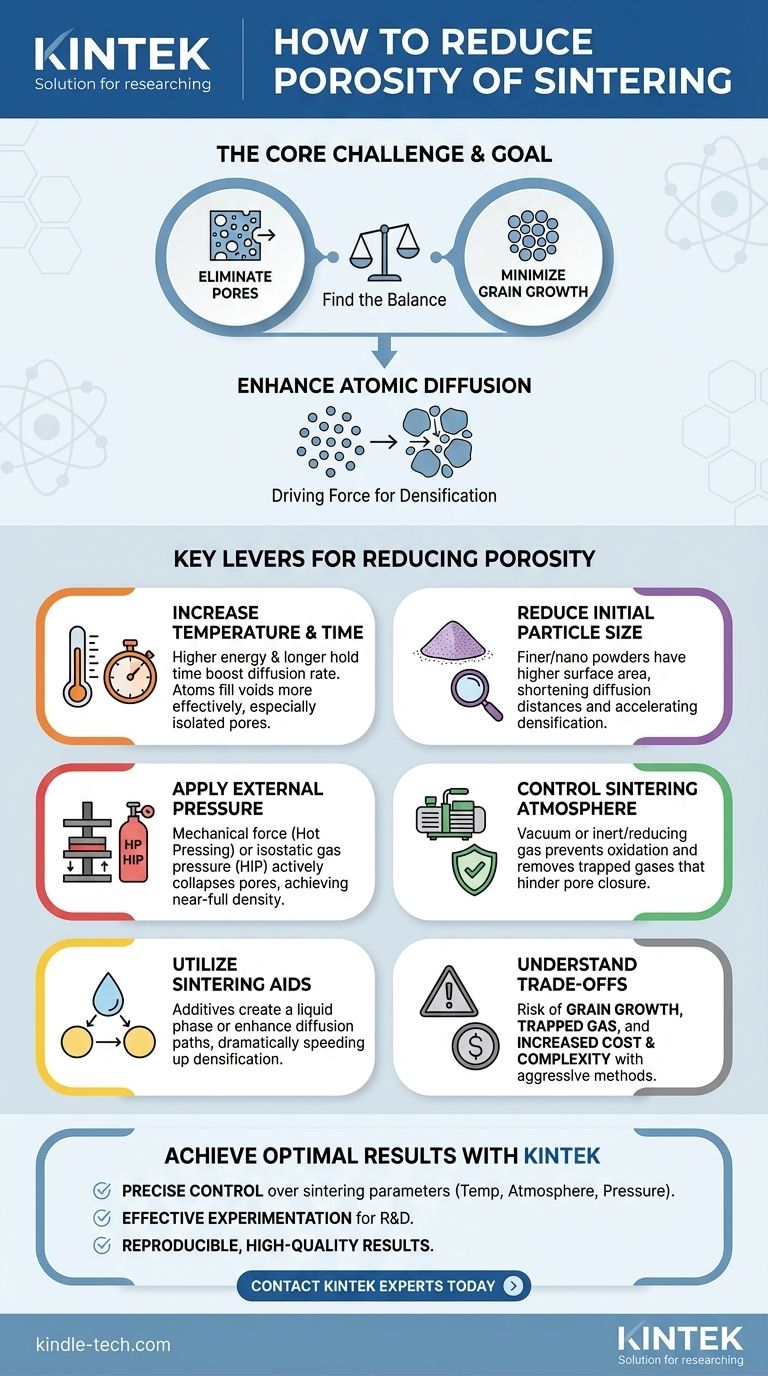

图解指南