要在化学反应中保持温度,您必须使用能够以受控速率添加或去除热量的系统。最常用的方法包括将反应容器浸入热浴(如水、油或低温浆液)中,或使用加热套、冷却器和夹套反应器等设备,这些设备循环温度受控的流体。

温度控制的核心挑战不仅仅是设定温度,而是主动管理热流。每个反应都是放热的(释放热量)或吸热的(吸收热量),所选方法必须能够抵消这种热效应以维持稳定的环境。

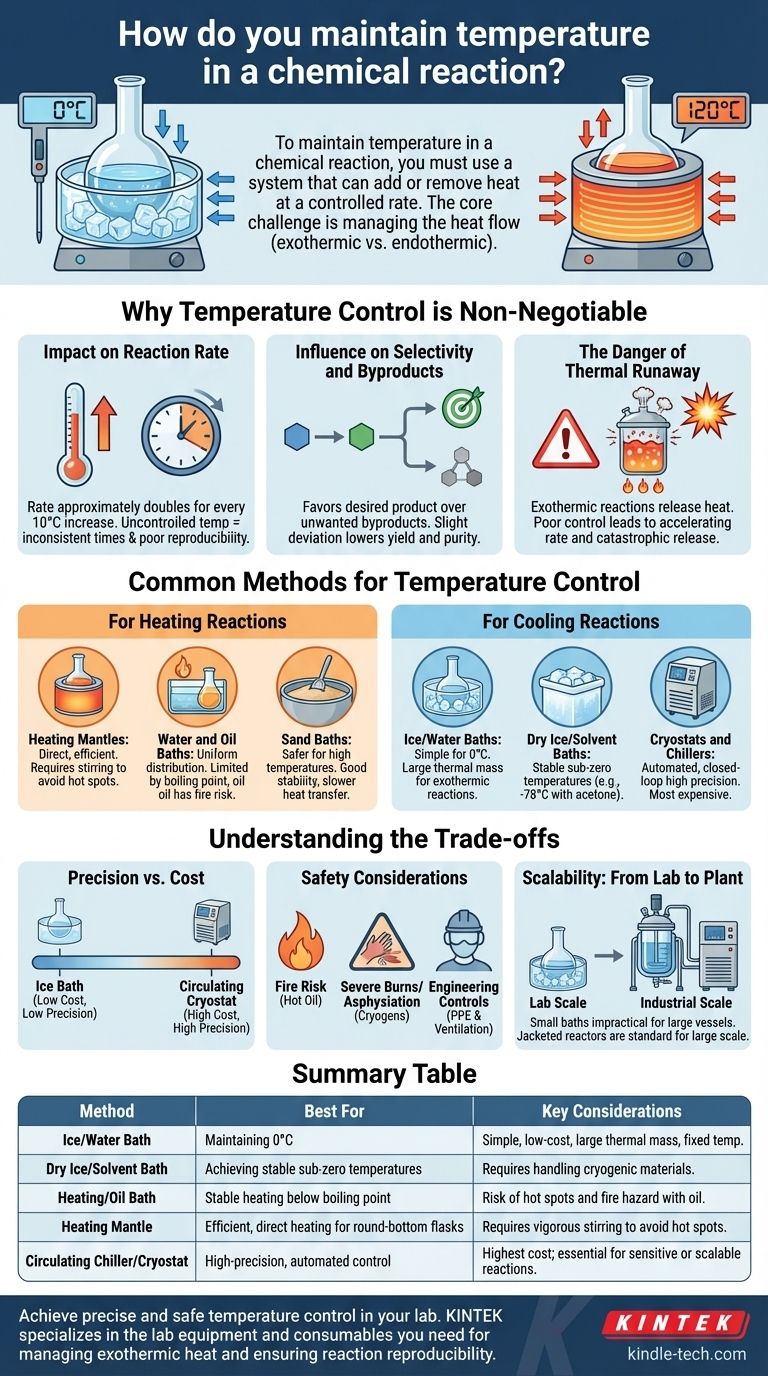

为什么温度控制不可或缺

未能控制温度是反应失败最常见的原因之一。它直接决定了化学转化的速度、结果和安全性。

对反应速率的影响

根据基本的化学动力学,反应速率高度依赖于温度。一个普遍的经验法则是,温度每升高10°C,反应速率大约翻倍。

不受控制的温度会导致反应时间不一致,并使过程无法可靠地重现。

对选择性和副产物的影响

许多反应可以通过多种途径进行,导致不同的产物。温度通常是决定因素,它有利于形成所需的产物而非不必要的副产物。

即使与最佳温度略有偏差,也会大大降低反应的产率和纯度,使后续的纯化过程复杂化。

热失控的危险

对于放热反应,即释放热量的反应,不良的温度控制可能是灾难性的。如果热量产生速度快于其散失速度,反应温度将升高,这反过来又会加速反应速率,释放出更多的热量。

这种恶性循环被称为热失控,可能导致剧烈沸腾、压力积聚,甚至爆炸。

常见的温度控制方法

正确的工具取决于您的目标温度、反应规模和所需的精确度。

用于加热反应

加热套是包含电加热元件的织物状外壳。它们被塑造成适合圆底烧瓶的形状,提供高效直接的加热。然而,如果使用不当搅拌,它们可能会产生局部热点。

水浴和油浴是将反应容器放置在热板上加热的液体容器中。这种方法提供了异常均匀的温度分布,但受限于液体的沸点和潜在的火灾危险(使用油时)。

沙浴为较高温度提供了比油浴更安全的替代方案。将装有沙子的容器放在热板上加热,提供良好的热稳定性,尽管传热速度较慢。

用于冷却反应

冰/水浴是维持0°C (32°F)温度的最简单方法。它们提供了大量的热质量,可以从放热反应中吸收大量热量。

干冰/溶剂浴用于实现稳定的零下温度。最常见的是干冰和丙酮或异丙醇的浆液,其平衡温度为-78°C (-108°F)。

低温恒温器和冷却器是自动化的闭环系统。泵通过浸入反应中的盘管或通过围绕容器的夹套循环制冷流体。这些提供了最高的精度和控制,但也是最昂贵的选择。

理解权衡

选择温度控制方法涉及平衡精度、安全性和成本。对于所有情况,没有单一的“最佳”解决方案。

精度与成本

冰浴便宜且对0°C可靠,但它没有灵活性。可编程循环低温恒温器可以将任何温度保持在十分之一度以内,但这代表着巨大的资本投资。

您所需的精度决定了您的成本。对于简单的合成,基本浴槽通常就足够了。对于敏感的动力学研究,自动化系统是必不可少的。

安全注意事项

高温油浴如果油被加热超过其闪点或溅到热表面上,会带来显著的火灾风险。干冰和液氮等低温液体可能导致严重烧伤,并在通风不良的空间中造成窒息危险。

务必评估所选方法的安全风险,并实施适当的工程控制和个人防护设备。

可扩展性:从实验室到工厂

适用于100毫升烧瓶的方法可能不适用于100升反应器。将大型容器浸入浴槽中是不切实际且不安全的。

在工业环境中,夹套反应器是标准配置。这些容器被外壳(“夹套”)包围,通过该外壳,热流体从大型温度控制单元泵送,从而实现大规模精确安全的热量管理。

为您的反应选择正确的方法

根据您的化学过程的具体要求选择您的方法。

- 如果您的主要关注点是在固定温度下的简单性:使用水/冰浴进行0°C,或使用特定的干冰/溶剂浆液进行较低的固定温度。

- 如果您的主要关注点是100°C以下稳定加热:使用搅拌水浴以获得出色的热均匀性。

- 如果您的主要关注点是高精度和自动化:使用连接到夹套容器或浸入式盘管的循环冷却器或低温恒温器。

- 如果您的主要关注点是管理强放热反应:使用具有大热容量的冷却浴(如冰浴),并确保试剂的添加速率足够慢,以避免冷却系统过载。

掌握温度控制对于实现安全、高效和可重现的化学合成至关重要。

总结表:

| 方法 | 最适合 | 主要考虑因素 |

|---|---|---|

| 冰/水浴 | 保持0°C;简单、低成本冷却 | 大热质量;限于特定温度 |

| 干冰/溶剂浴 | 实现稳定的零下温度(例如,-78°C) | 需要处理低温材料 |

| 加热/油浴 | 液体沸点以下稳定加热 | 油有热点和火灾危险的风险 |

| 加热套 | 圆底烧瓶的高效直接加热 | 需要剧烈搅拌以避免热点 |

| 循环冷却器/低温恒温器 | 任何温度的高精度自动化控制 | 成本最高;对敏感或可扩展反应至关重要 |

在您的实验室中实现精确安全的温度控制。

无论您是开发新合成还是扩大工艺规模,正确的设备对于管理放热和确保反应重现性至关重要。KINTEK专注于您所需的实验室设备和耗材,从可靠的加热套和浴槽到用于夹套反应器的高精度循环冷却器。

让我们的专家帮助您选择满足您特定温度、安全性和可扩展性要求的理想系统。

立即联系 KINTEK 以优化您的化学反应。

图解指南