简而言之,使用陶瓷铸模是一个固定石膏模具部件、向型腔中灌入液态粘土(泥浆)的过程,然后等待石膏吸收泥浆中的水分,从而形成坚实的粘土壁。达到所需的厚度后,将多余的泥浆倒出,让坯体变硬,然后小心地将其从模具中取出进行修整。

成功注浆的关键不仅在于遵循步骤,更在于理解两种核心材料之间的关系:像海绵一样起作用的多孔石膏模具,以及提供粘土体的液态泥浆。您对这种相互作用的把握和控制决定了最终作品的质量。

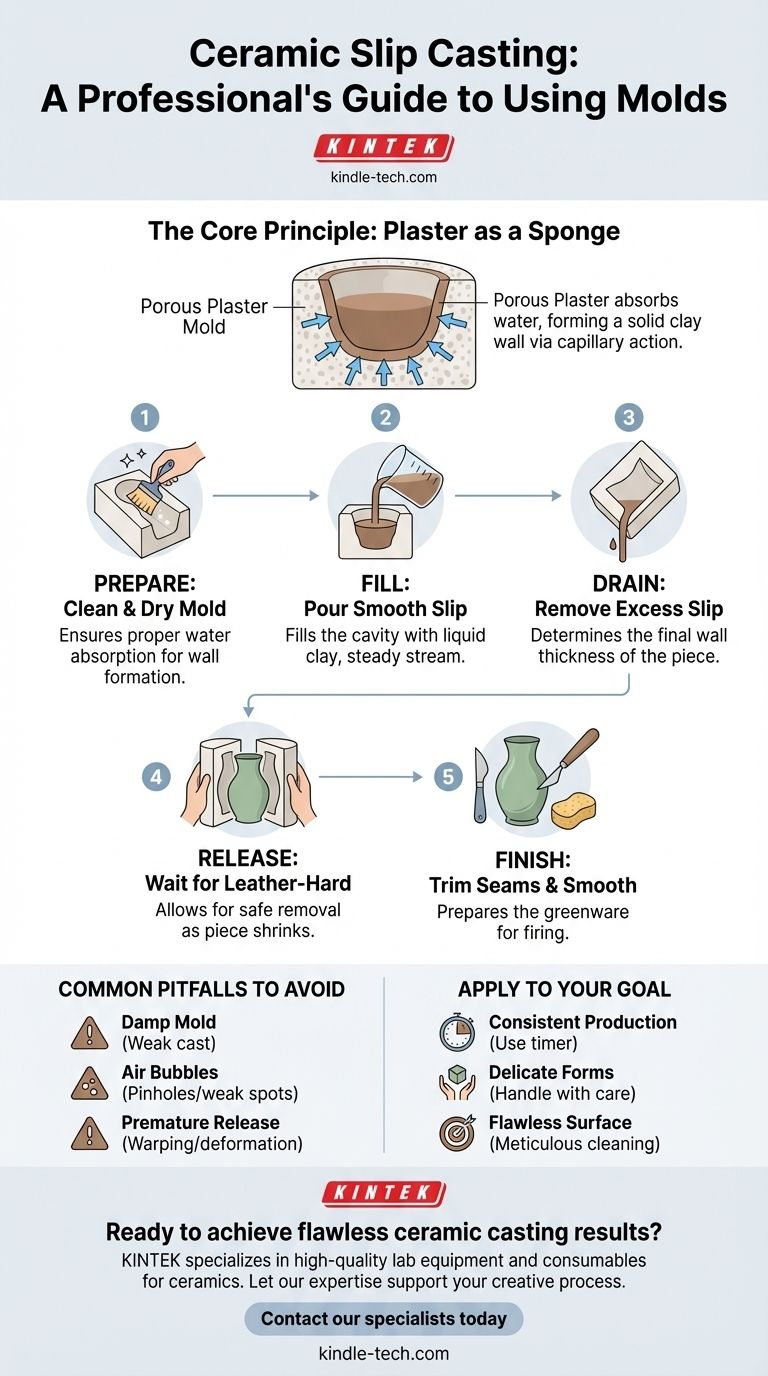

核心原理:注浆成型的工作原理

在介绍具体步骤之前,了解这个过程为何有效至关重要。整个方法建立在简单的吸水原理之上。

石膏模具的作用

石膏模具是您想要制作的形状的负空间。它最重要的特性是其多孔性。

当您将液态泥浆倒入干燥的石膏模具中时,石膏会立即开始将接触处的泥浆中的水分吸出。这是一个被称为毛细作用的物理过程。

粘土壁的形成

当水分从泥浆中被吸入模具时,泥浆中的粘土颗粒被留下。它们开始沉积在模具的内表面上。

这层沉积的粘土就形成了您作品的壁。泥浆在模具中停留的时间越长,吸收的水分就越多,这个粘土壁也就越厚。

分步铸造过程

了解了核心原理后,实际步骤就变得更加直观。每一个动作都是为了控制石膏和泥浆之间的相互作用。

第 1 步:准备模具和泥浆

您的模具必须完全干净和干燥。模具内部的任何灰尘或碎屑都会转移到您的作品上,而潮湿的模具将无法正常吸水,导致铸件强度不足或不均匀。

将模具部件对齐,确保紧密贴合。用结实的橡皮筋或带子将它们牢固地固定住。这可以防止液态泥浆在压力下从接缝处泄漏出来。

第 2 步:向模具中灌注泥浆

在倾倒之前,请确保您的泥浆混合均匀,没有结块或气泡。

缓慢而稳定地将泥浆倒入模具的开口中。倾倒过快可能会引入气泡,导致最终作品出现针孔或薄弱点。将模具完全注满至顶部。

第 3 步:倒出多余的泥浆

这是决定作品厚度的最关键步骤。让泥浆在模具中静置。石膏现在正在主动构建粘土壁。

经过一段设定的时间(根据泥浆和模具的不同,可能从几分钟到半小时以上不等),您需要将多余的液态泥浆倒出。留在内部粘附的粘土就是您的铸件。

第 4 步:将铸件从模具中取出

倒出后,内部的铸件仍然非常柔软。您必须等到它干燥并硬化到皮革硬度状态。

随着坯体干燥,它会轻微收缩并自然开始与模具壁分离。这就是它准备好的信号。小心地取下固定带,轻轻分开模具的两半,露出您的素坯件。

第 5 步:修整您的作品

取出后,作品在模具接缝处会有接缝线。这是完全正常的。

使用修整刀或清理工具,小心地修剪掉这些接缝线。然后,您可以用湿海绵轻轻擦拭表面,使其看起来干净整洁,然后再让其完全干燥以进行烧制。

应避免的常见陷阱

了解可能出错的地方与了解步骤同样重要。注浆成型中的大多数问题都可以追溯到对核心原理的误解。

潮湿模具的问题

切勿使用上一次铸造后仍然潮湿的模具。饱和的模具无法吸收更多的水分,这意味着无法形成适当的粘土壁。这会导致铸件非常薄且脆弱,很可能会坍塌。

泥浆不一致和气泡

如果您的泥浆太稠,它将无法均匀地灌入模具的细节中。如果太稀,它可能没有足够的粘土颗粒来构建坚实的壁。务必确保您的泥浆混合均匀,达到浓奶油的稠度。

开裂和变形

如果在模具内让坯体干燥过度,通常会导致开裂。当粘土收缩时,坚硬的模具阻止了它的移动,从而产生应力裂纹。如果您在坯体太软时过早取出,它很容易因自身重量而变形或走样。

如何将此应用于您的目标

您可以根据想要达到的效果来完善您的注浆成型方法。

- 如果您的主要重点是稳定生产: 密切关注时间控制。使用计时器来控制泥浆在模具中停留的时间,以确保每个部件的壁厚都相同。

- 如果您的主要重点是制作精美的造型: 确保彻底倒出多余的泥浆,并在皮革硬度阶段极其小心地处理坯件。如有必要,在修整阶段加固薄弱区域。

- 如果您的主要重点是完美无瑕的表面光洁度: 在每次铸造前都要警惕地清洁模具,并在最后的修整和打磨阶段多花些时间。

通过掌握石膏、泥浆和时间之间的相互作用,您可以可靠地生产出干净、一致的陶瓷造型。

总结表:

| 步骤 | 关键操作 | 目的 |

|---|---|---|

| 1. 准备 | 清洁并干燥石膏模具 | 确保适当吸水以形成壁厚 |

| 2. 灌注 | 将混合好的泥浆倒入模具中 | 用液态粘土填充型腔 |

| 3. 倒出 | 设定时间后倒出多余的泥浆 | 决定作品最终的壁厚 |

| 4. 取出 | 等待作品达到皮革硬度状态 | 以便安全地从模具中取出 |

| 5. 修整 | 修剪接缝线并打磨表面 | 为烧制准备素坯件 |

准备好获得完美无瑕的陶瓷铸造效果了吗? 正确的设备对于一致性至关重要。KINTEK 专注于高质量的陶瓷实验室设备和耗材,包括用于泥浆准备和模具制作的材料。让我们专业的知识来支持您的创作过程。立即联系我们的专家,讨论您的实验室需求以及我们如何帮助您完善您的工艺。

图解指南