烧制电窑炉的成本不是一个固定数字,而是一个您可以计算和控制的变量。对于典型的业余爱好者尺寸的窑炉,一次素烧可能花费9到20美元,而一次釉烧可能在12到30美元之间。确切的价格完全取决于您的窑炉功耗、烧制时长以及当地的电费。

运行窑炉的真实成本并非一个谜团,而是一个简单的计算。通过理解三个核心因素——窑炉功率(kW)、烧制时间以及您的电费率(美元/千瓦时)——您可以准确地为每次烧制做预算,并做出明智的决策以优化您的工作室效率。

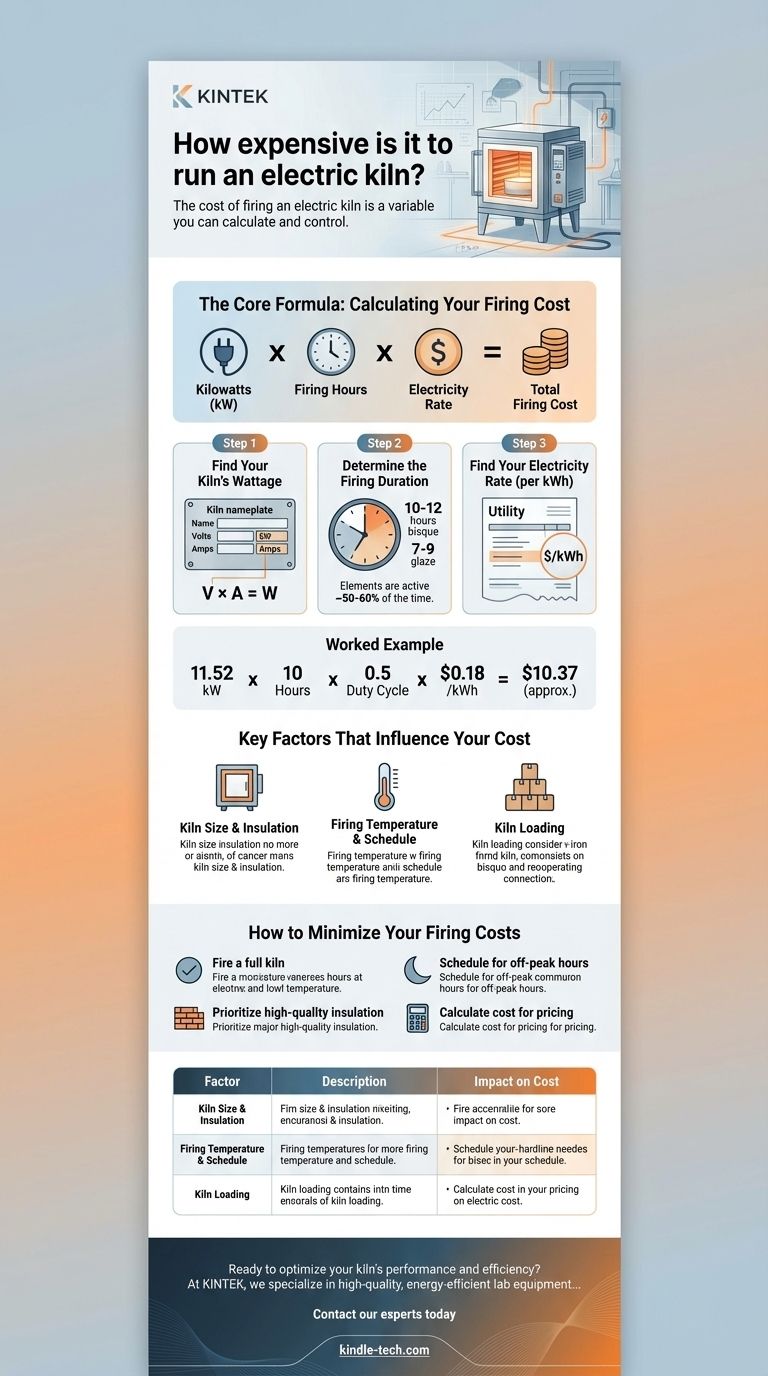

核心公式:计算您的烧制成本

要确定成本,您需要三条信息。基本公式是:

千瓦 (kW) x 烧制小时数 x 电费率 = 总烧制成本

让我们分解一下如何找到这些值。

步骤1:查找您的窑炉瓦数

您的窑炉功率以瓦特(W)或千瓦(kW)为单位。您可以在连接到窑炉控制箱的金属铭牌上找到此信息。

如果铭牌只列出伏特(V)和安培(A),您可以自己计算瓦数: 伏特 x 安培 = 瓦特。

由于电费以千瓦时计费,您必须将瓦特转换为千瓦,方法是除以1,000。例如,一个240V和48A的窑炉使用11,520瓦,即11.52 kW。

步骤2:确定烧制时长

这是您的烧制程序从开始到结束的总时间。一次慢速素烧可能需要10-12小时,而一次6锥釉烧可能需要7-9小时。

然而,窑炉的加热元件并非100%的时间都在工作。控制器会循环开启和关闭它们以保持正确的升温速率。为了获得可靠的估算,您可以假设元件在总烧制时长中约有50-60%的时间在主动消耗电力。

为了预算,使用50%(或0.5)是一个安全且常见的数字。

步骤3:查找您的电费率(每千瓦时)

查看您最近的电费账单,找到您的电费率。它将以每千瓦时(kWh)的价格列出。这是最重要的变量,因为不同地区的费率可能差异很大。

请注意您的计划是否有“分时电价”,即在非高峰时段(如夜间)电费较便宜,而在高峰需求时段(如下午晚些时候)电费较贵。

综合运用:一个实例

让我们计算一个常见情况的成本:

- 窑炉:一台运行功率为11.52 kW的中型窑炉。

- 烧制计划:一次10小时的素烧。

- 电费率:每千瓦时0.18美元。

- 占空比估算:50% (0.5)。

计算结果将是:

11.52 kW x 10 小时 x 0.5 占空比 x $0.18/kWh = $10.37

在这个例子中,10小时的素烧成本略高于10美元。

影响您成本的关键因素

公式给出了一个数字,但理解影响这个数字的因素是您获得控制权的方式。

窑炉尺寸和绝缘

大型窑炉自然需要更多的电力来加热其内部容积。同样重要的是绝缘的质量——通常是耐火砖的厚度。一块3英寸厚的砖的窑炉比一块2.5英寸厚的砖的旧窑炉能更好地保持热量,并使用更少的能量。

烧制温度和计划

达到更高温度需要更多的能量。在同一窑炉中,10锥烧制(约2381°F / 1305°C)总是比04锥素烧(约1945°F / 1063°C)更昂贵。

同样,具有长时间、缓慢升温或在峰值温度下延长“保温”期的计划会增加元件通电的总时间,从而提高成本。

窑炉装载量

空窑炉是昂贵的窑炉。满载烧制效率更高,因为器物本身成为热质量,保留热量并帮助窑炉在元件较少工作的情况下保持温度。这大大降低了每件物品的能源成本。

理解权衡

优化成本有时涉及平衡其他因素。

空窑烧制的成本

最大的能源浪费是烧制半满的窑炉。虽然您可能急于看到成品,但等到满载后再烧制可以将每件物品的能源成本减半。这是耐心和效率之间的经典权衡。

速度与陶艺健康

虽然非常快速的烧制计划使用的电量较少,但它可能会引起热冲击,增加作品开裂或崩裂的风险。稍微慢一点、更受控制的计划通常是值得投资的,以获得更高的成功率。

前期投资与运行成本

一台全新的、隔热良好的窑炉是一笔可观的前期投资。然而,与更便宜或更旧、隔热较差的型号相比,其能源效率将使您在每次烧制中节省资金。经过多年的使用,更高效的窑炉通常通过更低的电费来弥补最初的价格差异。

如何最大限度地降低烧制成本

您可以通过应用这些原则来积极管理您的开支。

- 如果您的主要重点是最大限度地提高效率:始终烧制满载的窑炉,以利用热质量并降低每件物品的能源成本。

- 如果您的主要重点是管理预算:检查您的公用事业公司是否有分时电价,并安排在非高峰时段(例如夜间)进行烧制。

- 如果您的主要重点是长期节省:购买窑炉时,优先选择具有更厚、更高质量绝缘的窑炉,因为前期成本将通过更低的能耗来抵消。

- 如果您的主要重点是准确定价:使用公式计算您的特定窑炉和费率的成本,然后将该成本计入您成品的价格中。

通过理解这些核心原则,您可以将烧制成本从一个未知变量转化为您创作过程中可管理和可预测的一部分。

总结表:

| 因素 | 描述 | 对成本的影响 |

|---|---|---|

| 窑炉功率 (kW) | 窑炉的功耗。 | 功率越高 = 成本越高 |

| 烧制时间 (小时) | 烧制周期的总时长。 | 时间越长 = 成本越高 |

| 电费率 ($/kWh) | 您的公用事业公司每千瓦时的费用。 | 费率越高 = 成本越高 |

| 窑炉装载量 | 窑炉的满载程度。 | 满载 = 每件物品成本更低 |

| 绝缘质量 | 窑炉耐火砖的厚度和质量。 | 绝缘越好 = 成本越低 |

准备好优化您的窑炉性能和效率了吗?

在KINTEK,我们专注于高品质、节能的实验室设备,包括专为卓越绝缘和精确温度控制而设计的电窑炉。无论您是业余爱好者还是专业工作室,我们的窑炉都能帮助您降低运行成本并获得一致的结果。

立即联系我们的专家,找到满足您需求的完美窑炉,并开始在每次烧制中节省开支!

图解指南