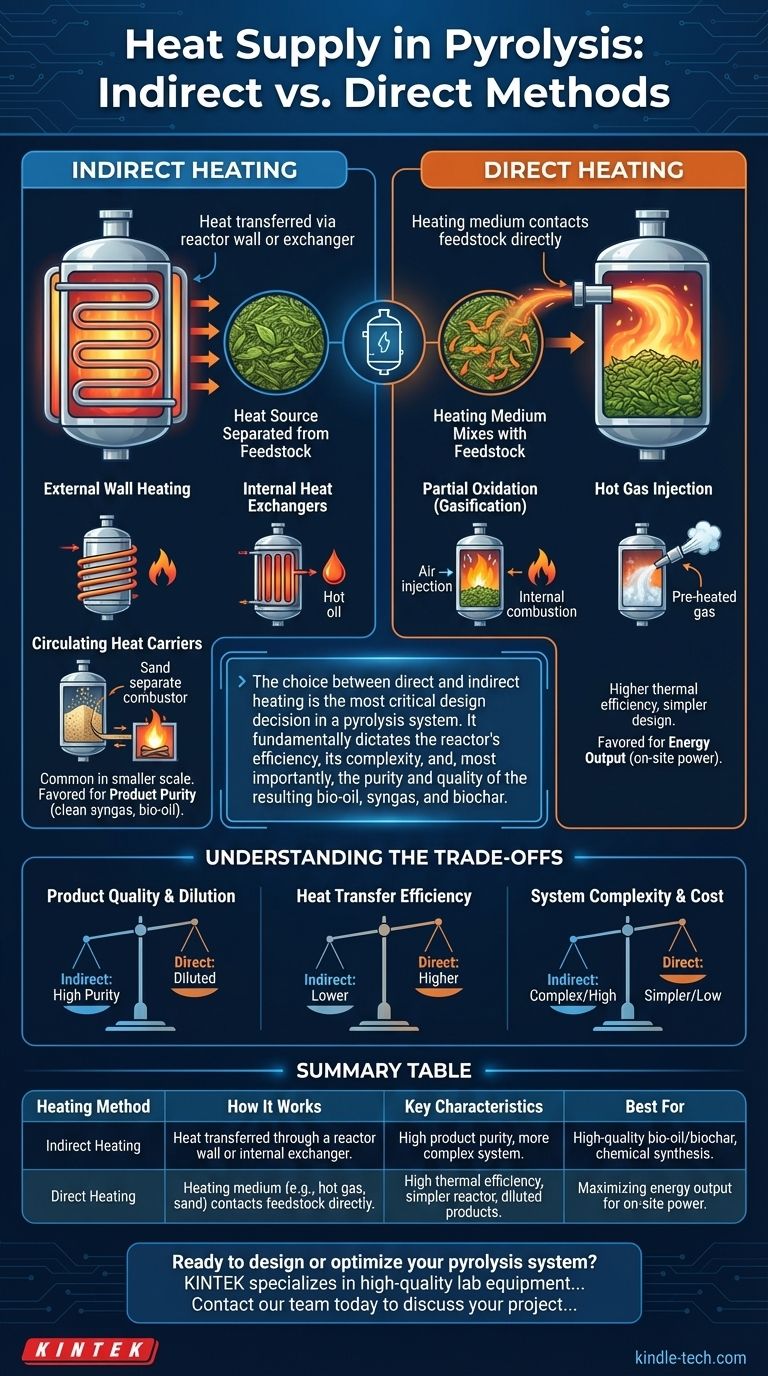

在热解过程中,供热主要通过两种方法:间接加热和直接加热。 间接加热是更常见的方法,它通过反应器壁等物理屏障传递热能,确保加热介质永远不会与原料混合。直接加热则涉及加热介质与原料直接接触,这种方法通常更简单,但可能会影响最终产品的成分。

选择直接加热还是间接加热是热解系统中最关键的设计决策。它从根本上决定了反应器的效率、复杂性,以及最重要的是,所产生的生物油、合成气和生物炭的纯度和质量。

间接加热与直接加热:根本区别

了解热量如何传递到生物质是理解任何热解反应器的第一步。核心区别在于热源和原料是否共享同一空间。

什么是间接加热?

在间接加热中,能源(如燃烧器的烟气或电加热元件)与生物质分开。热量必须通过固体介质传递,最常见的是反应器的钢壁。

这类似于在炉子上用盖锅煮食物。火焰不接触食物;热量通过锅底传导。

什么是直接加热?

在直接加热中,加热介质直接引入反应器并与生物质充分混合。这使得传热非常迅速和高效。

这就像一个蒸汽锅,热蒸汽直接注入食物中,或者一个燃气烤架,热燃烧气体直接流过食物。

常见的间接加热方法

当产品纯度是主要目标时,间接加热是首选,因为它能防止燃烧气体造成的污染。

外部壁加热

这是最简单的方法。反应容器从外部通过电加热元件或在外部夹套或炉子中燃烧燃料来加热。

这种方法在小型或更简单的反应器中很常见,例如螺旋输送机和回转窑。其主要限制是传热不良,这使得有效扩大规模变得困难。

内部热交换器

为了改善传热,可以将加热管或板放置在反应器内部。热流体,如导热油或熔盐,流经这些内部组件,将热量更直接地传递给生物质床。

这比简单的外部壁加热更有效,但增加了反应器设计的机械复杂性。

循环热载体

这是一种用于大型流化床反应器的高效方法。惰性固体材料,如沙子,被用作热载体。

沙子在单独的燃烧室中加热,然后输送到热解反应器中。在那里,它与生物质混合,迅速传递热量,然后循环回燃烧器重新加热。这创建了一个连续、高效的热循环。

常见的直接加热方法

直接加热通常因其高热效率和更简单的反应器设计而被选择,尽管它以牺牲产品纯度为代价。

部分氧化(气化)

在这种方法中,将受控量的氧气(或空气)有意引入反应器。这会导致一部分原料或热解气体燃烧。

这种内部燃烧产生所需的高温,以热解剩余的原料。虽然高效,但此过程会用氮气(如果使用空气)和二氧化碳稀释最终的合成气,降低其能量密度,使其不太适合化学合成。

热气体注入

此方法涉及将预热的非反应性气体直接注入反应器。常见的选择包括过热蒸汽或来自热解过程本身的循环再加热合成气。

这提供了直接方法的快速传热,而不会用二氧化碳等燃烧副产物稀释产品。然而,它需要一个单独的大型系统来在注入前加热气体。

理解权衡

没有哪种加热方法是普遍优越的。最佳选择取决于平衡产品质量、效率和成本。

产品质量和稀释

间接加热产生“清洁”的合成气和生物油,不含燃烧副产物。如果产品旨在升级为高价值化学品或运输燃料,这一点至关重要。

通过部分氧化进行的直接加热总是导致合成气稀释,这通常更适合于即时、现场的热电联产,而不是用于合成。

传热效率

直接接触方法(如部分氧化或使用循环热载体)提供比通过反应器壁加热显著更高的传热速率。

这种效率对于快速热解至关重要,在快速热解中,生物质必须在几秒钟内加热到反应温度,以最大限度地提高液体生物油产量。

系统复杂性和成本

外部加热的螺旋反应器机械结构简单,成本相对较低,适用于小型、分布式应用。

相比之下,带有循环热载体的双流化床系统是一个复杂、资本密集型的装置,适用于效率至关重要的大型工业规模加工。

为您的目标做出正确选择

必须根据所需最终产品和操作规模选择加热方法。

- 如果您的主要重点是高质量、未稀释的生物油或生物炭:您的最佳选择是间接加热方法,例如循环流化床或外部加热的螺旋反应器。

- 如果您的主要重点是最大限度地提高现场发电的能量输出:通过部分氧化进行直接加热提供了一个更简单、热自给自足的系统,即使合成气被稀释。

- 如果您的主要重点是大规模、高通量处理:使用惰性热载体(间接加热)的循环流化床反应器提供了工业产能所需的无与伦比的传热。

最终,供热方法不仅仅是一个组件;它是定义整个热解系统能力和局限性的核心设计原则。

总结表:

| 加热方法 | 工作原理 | 主要特点 | 最适合 |

|---|---|---|---|

| 间接加热 | 热量通过反应器壁或内部换热器传递。 | 产品纯度高,系统更复杂。 | 高质量生物油/生物炭,化学合成。 |

| 直接加热 | 加热介质(例如热气体、沙子)直接接触原料。 | 热效率高,反应器更简单,产品稀释。 | 最大限度地提高现场发电的能量输出。 |

准备好设计或优化您的热解系统了吗? 加热方法的选择对于实现您的目标产品产量和纯度至关重要。KINTEK 专注于为热解研发和工艺开发提供高质量的实验室设备和耗材。我们的专家可以帮助您为您的特定生物质和目标选择合适的技术。 立即联系我们的团队 讨论您的项目并确保最佳热性能。

图解指南