根本区别在于速度和持续时间。落锤通过高速、瞬时冲击施加力,就像一次强力打击。相比之下,锻造压力机以缓慢、受控和连续的挤压方式施加力,使压力在整个成形过程中逐渐建立并持续。

选择锻造锤还是压力机不仅仅是塑造金属;它决定了材料本身的变形方式。锤子提供高速冲击,非常适合快速塑造表面,而压力机则提供持续压力,使材料的整个体积变形,为大型部件提供卓越的内部完整性。

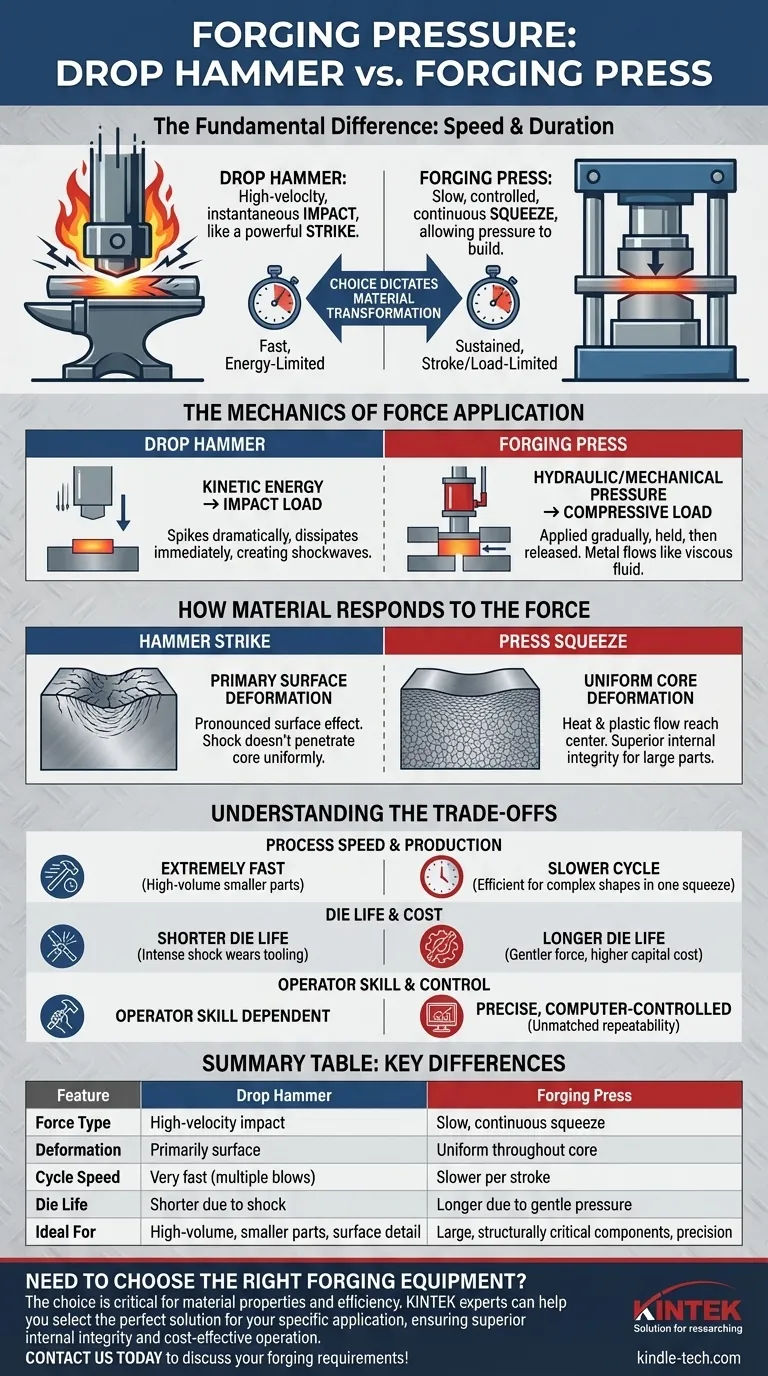

施力机制

要理解结果,您必须首先理解两种截然不同的物理原理。一种基于动能,另一种基于受控的机械或液压。

落锤:冲击原理

落锤的工作原理是将势能转化为动能。一个重型锤头被提起,然后落下或加速撞击工件。

这会产生冲击载荷——在几分之一秒内传递的巨大力量。这个过程是能量受限的;总变形量由单次打击中可用的能量决定,而该能量又由锤头的质量和落锤高度决定。

力不是恒定的。它在接触时急剧升高,然后几乎立即消散,在材料中产生强大的冲击波。

锻造压力机:压缩原理

锻造压力机使用机械或液压系统以更慢、更受控的速度移动锤头。它不是撞击工件,而是在模具之间挤压工件。

这会产生压缩载荷。力是逐渐施加的,保持较长时间,然后释放。这个过程是行程受限的或载荷受限的,这意味着压力机被设计为在其整个行程中提供特定的最大力。

这种持续的压力使金属有时间流入模腔,表现得更像粘性流体。

材料对力的响应

“打击”和“挤压”之间的差异对最终工件具有深远的影响,影响着从其内部结构到最终尺寸的一切。

表面变形与核心变形

锤子的快速、短时冲击往往会导致变形更多地发生在工件表面。冲击没有足够的时间穿透并均匀地变形厚截面的核心。

相反,压力机缓慢、持续的压力使热量和塑性流动能够到达工件中心。这导致材料整个横截面发生更彻底和均匀的变形,这对于大型部件至关重要。

晶粒结构和最终性能

压力机的缓慢挤压作用揉捏材料,导致整个零件的晶粒结构高度均匀和细化。这通常会带来卓越的机械性能,例如韧性和抗疲劳性。

虽然锤子也能细化晶粒结构,但表面和核心之间的效果可能不那么均匀。然而,冲击作用非常适合填充零件表面复杂、尖锐的细节。

理解权衡

两种方法本身都没有绝对的优越性;它们适用于不同的应用,选择涉及平衡成本、速度和最终零件要求。

工艺速度和生产率

锤子速度极快,可在短时间内进行多次打击。这使得它们非常适用于需要多次打击才能填充模具的小型部件的大批量生产。

压力机每次行程的循环时间较慢。然而,由于它们能如此彻底地使材料变形,它们通常可以在一次挤压中形成复杂的零件,这使得它们对于某些几何形状更有效率。

模具寿命和设备成本

冲击载荷的强烈冲击对工具非常严苛。锤子中使用的模具磨损严重,使用寿命较短。

压力机受控的压缩力对模具温和得多,从而延长了模具寿命并减少了维护频率。然而,大型锻造压力机,特别是液压压力机,比锤子的初始资本投资要高得多。

操作员技能和过程控制

传统的锤锻很大程度上依赖于操作员的技能来判断所需的打击次数和强度。

现代压力机,尤其是液压系统,提供对锤头速度和压力的精确、计算机控制。这提供了无与伦比的可重复性和过程控制,减少了对操作员判断的依赖,并确保了零件质量的一致性。

为您的应用做出正确选择

您的决定应以您正在生产的组件的最终要求为指导。

- 如果您的主要重点是小批量零件的大批量生产,并具有良好的表面细节:落锤通常是更经济、更快的选择。

- 如果您的主要重点是制造具有均匀内部结构的大型结构关键部件:锻造压力机是更优越的方法,因为它具有深层、受控的变形。

- 如果您的主要重点是复杂形状的精度、自动化和可重复性:现代液压压力机提供最佳的过程控制,是明显的赢家。

理解冲击和压缩之间的这一核心区别,使您能够选择确保您的产品达到所需强度、完整性和成本目标的工艺。

总结表:

| 特点 | 落锤 | 锻造压力机 |

|---|---|---|

| 施力类型 | 高速冲击 | 缓慢、持续挤压 |

| 变形 | 主要在表面 | 整个核心均匀变形 |

| 循环速度 | 非常快(多次打击) | 每次行程较慢 |

| 模具寿命 | 因冲击而较短 | 因压力温和而较长 |

| 理想用途 | 大批量、小型零件 | 大型、结构关键部件 |

需要为您的实验室或生产线选择合适的锻造设备吗?锤子和压力机之间的选择对于实现所需的材料性能和生产效率至关重要。KINTEK 专注于实验室设备和耗材,服务于实验室需求。我们的专家可以帮助您为您的特定应用选择完美的解决方案,确保卓越的内部完整性和成本效益的操作。立即联系我们讨论您的锻造需求!

图解指南