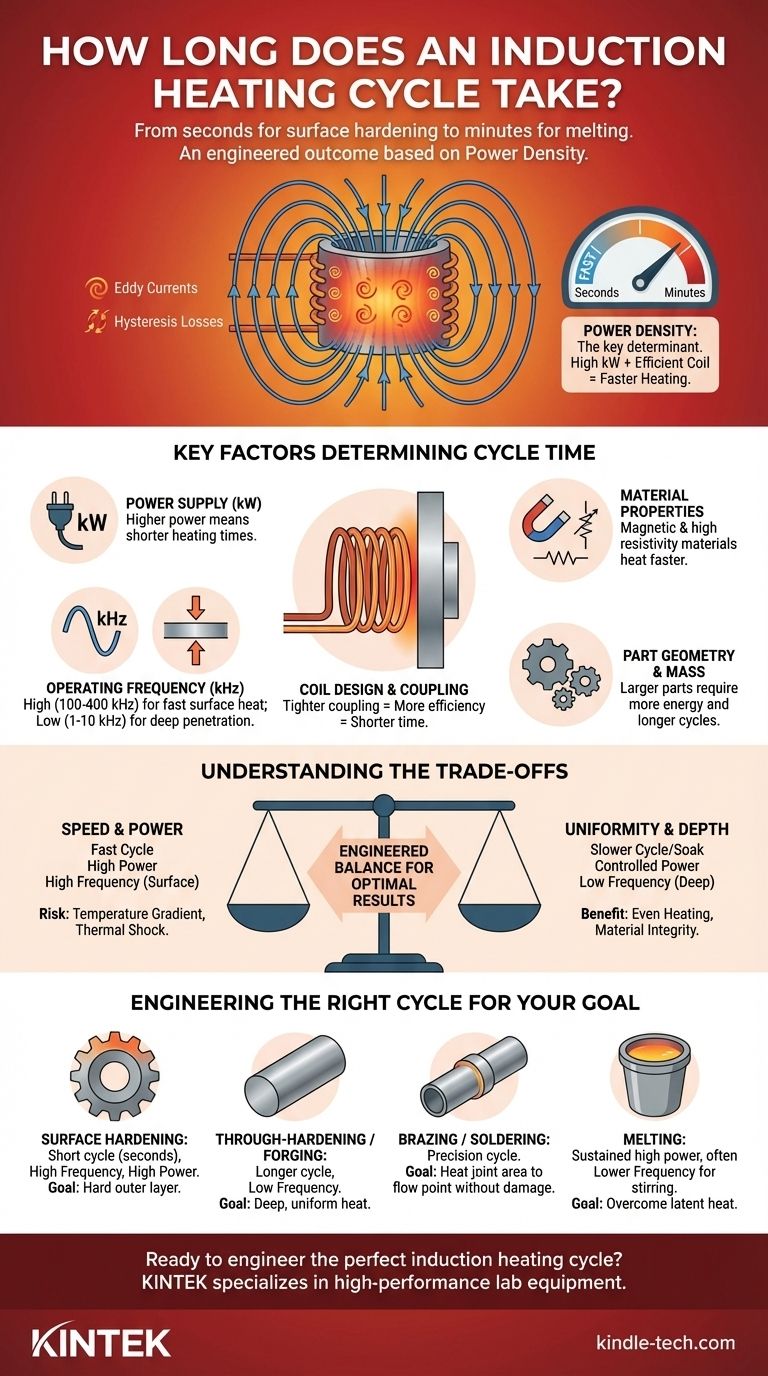

感应加热周期所需的时间范围很广,从对小部件进行表面硬化所需不到一秒,到熔化大体积金属所需的几分钟不等。这个持续时间不是一个固定值,而是所施加的功率、被加热材料的特性、零件的几何形状以及加热过程的具体目标直接决定的结果。

感应加热周期时间不是一个既定的值;它是一个工程化的结果。速度主要取决于您能施加到零件上的功率密度,而功率密度是感应系统功率、频率、线圈设计和材料特定属性的函数。

核心原理:一切都关乎功率密度

要理解周期时间,您首先需要了解感应加热的工作原理。它不是缓慢的环境热传递;而是直接在零件内部产生热量。

感应如何输送能量

感应线圈会产生一个强大的交变磁场。当一个导电部件(如金属)放置在这个磁场中时,会发生两件事:

- 涡流: 磁场会在零件内部感应出旋转的电流。材料的自然电阻导致这些电流产生精确、集中的热量。

- 磁滞损耗: 在磁性材料(如钢)中,快速变化的磁场还会引起分子摩擦,从而产生额外的热量。一旦材料超过居里温度并失去其磁性,这种效应就会停止。

定义功率密度

功率密度是每单位表面积输送的功率量。更高的功率密度意味着在更短的时间内向零件传输更多的能量,从而实现更快的加热。高千瓦功率电源与高效线圈相结合可以实现极高的功率密度。

为什么速度是一个关键优势

这种即时、内部产热的能力是感应加热的主要优势。它允许实现极其快速和可重复的加热循环,使其非常适合对工艺时间要求严格的大批量制造生产线。

决定加热时间的关键因素

最终的周期时间是几个相互关联的变量共同作用的结果。了解这些因素是设计正确工艺的关键。

电源 (kW)

这是最直接的因素。感应电源的千瓦 (kW) 等级决定了可用总能量。假设所有其他因素相同,50 kW 的系统比 10 kW 的系统加热零件的速度要快得多。

工作频率 (kHz)

频率决定了热穿透的深度,这是一种称为集肤效应的现象。

- 高频(例如 100-400 kHz): 感应出浅层电流,将热量集中在表面附近。这非常适合需要保持芯部柔软的快速表面硬化应用。

- 低频(例如 1-10 kHz): 感应出更深的电流,使热量能够穿透到零件更深处。这用于通体硬化、锻造或熔化等应用。

材料特性

工件的材料影响巨大。

- 磁导率: 磁性材料在低于其居里温度(约 770°C / 1420°F)时,由于磁滞损耗,加热效率要高得多。

- 电阻率: 电阻率较高的材料会因感应涡流(I²R 加热)产生更多热量。

零件几何形状和质量

较大、质量更大的零件需要更多的总能量才能达到目标温度,这自然会导致更长的加热周期。零件的形状还会影响磁场与其“耦合”的效率,从而影响能量传输效率。

线圈设计和耦合

感应线圈是输送能量的“施加器”。其设计至关重要。线圈与工件之间的距离,称为耦合距离,尤其重要。较小的间隙可以实现更高效的能量传输和更短的加热时间。

理解权衡

实现尽可能快的周期时间并不总是主要目标。您必须在速度与其他关键工艺要求之间取得平衡。

速度与温度均匀性

极快地加热零件会在炽热的表面和较冷的芯部之间产生显著的温差。对于锻造等应用,您可能需要较慢的周期并进行“保温”时间,以使热量均匀传导到整个零件。

频率与热深度

您不能仅仅为了最快时间而使用最高频率。如果您的目标是使整个零件完全加热,使用高频是非常低效的。您必须将频率与所需的加热深度和材料特性相匹配。

功率与零件完整性

过快地施加过多的功率可能会引起热冲击,导致敏感材料或复杂几何形状产生应力、变形甚至开裂。必须对周期进行工程设计,以尊重材料的物理限制。

成本与周期时间

更快的周期时间通常需要更高功率的设备,这带来了更高的资本成本。理想的系统是能够满足所需生产率,同时又不过大且不必要的昂贵的系统。

为您目标设计正确的周期

最佳周期时间完全取决于您的应用。您的目标应该是平衡上述因素,以实现可重复、高质量的结果。

- 如果您的主要重点是表面硬化: 您的目标是使用高频和高功率的非常短的周期(通常为几秒),以仅加热外层。

- 如果您的主要重点是通体硬化或锻造: 您将使用较低的频率和更长、受控的周期,以确保热量深入材料核心。

- 如果您的主要重点是钎焊或焊接: 周期时间次于精度;目标是施加足够的功率,使接头区域加热到焊料的流动点,而不会损坏部件。

- 如果您的主要重点是熔化: 您需要持续施加高功率来克服材料的潜熔化热,通常使用较低的频率,这些频率会引起搅拌作用以实现合金均匀性。

最终,感应加热使您能够直接控制加热过程,从而为您特定的应用设计出完美的周期时间。

摘要表:

| 因素 | 对周期时间的影响 | 关键考虑因素 |

|---|---|---|

| 电源 (kW) | kW 越高 = 时间越短 | 可用于加热的总能量 |

| 频率 (kHz) | 高 = 快速表面;低 = 深度穿透 | 匹配所需的加热深度(集肤效应) |

| 材料特性 | 磁性材料在居里点以下加热更快 | 电阻率和磁导率影响效率 |

| 零件几何形状和质量 | 较大/质量更大的零件需要更长的周期 | 达到目标温度所需的能量 |

| 线圈设计和耦合 | 耦合越紧密 = 周期越短、效率越高 | 线圈与零件之间的距离至关重要 |

准备好为您的应用设计完美的感应加热周期了吗?

在 KINTEK,我们专注于设计和供应高性能实验室设备,包括根据您的特定需求定制的感应加热系统——无论是用于快速表面硬化、通体加热、钎焊还是熔化。我们的专家将帮助您平衡速度、均匀性和成本,以实现最佳、可重复的结果。

立即联系我们的团队 讨论您的项目,并了解 KINTEK 的解决方案如何提高您实验室的生产力和精度。

图解指南

相关产品

- 600T 真空感应热压炉,用于热处理和烧结

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 非消耗性真空电弧熔炼炉

- 实验室和工业应用铂片电极