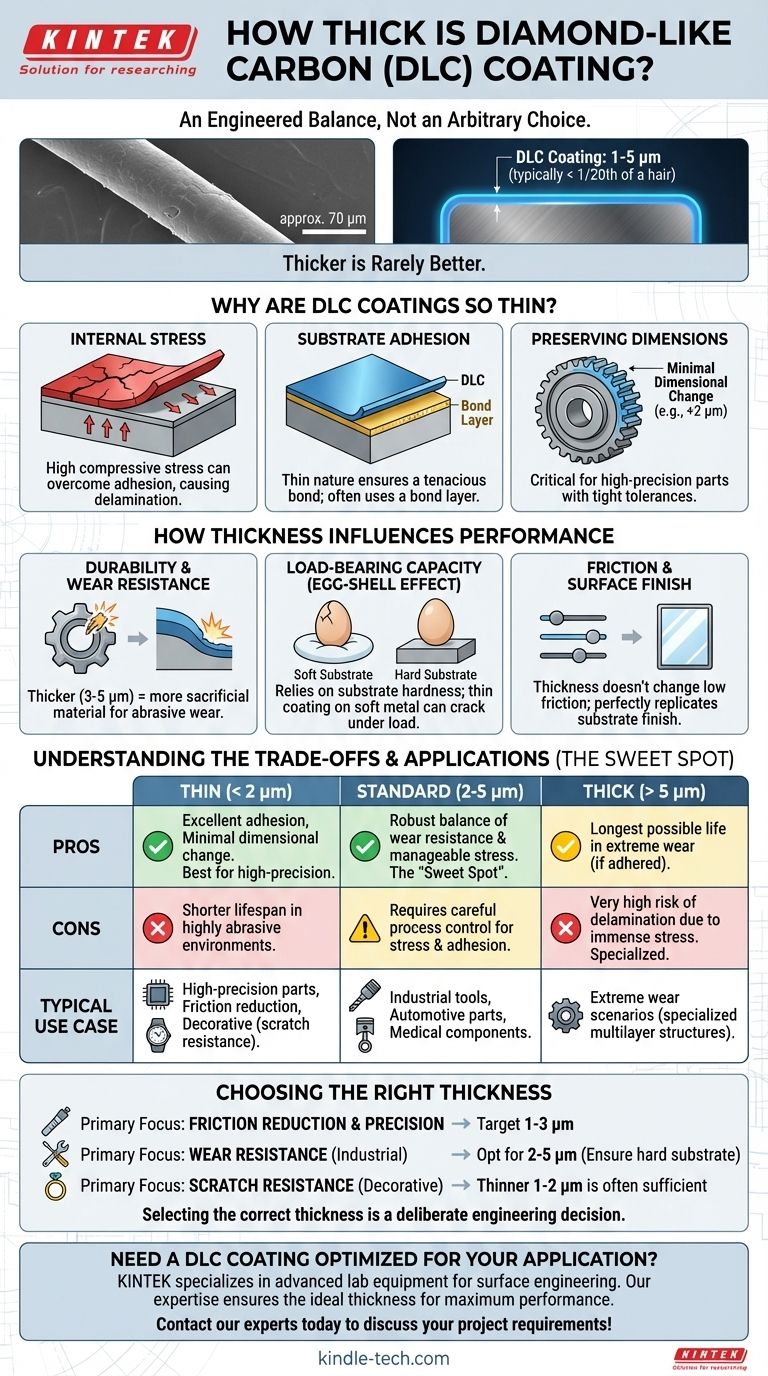

在大多数工程应用中,类金刚石碳(DLC)涂层非常薄,通常在1到5微米(µm)之间。作为参考,一微米是千分之一毫米,这意味着标准的DLC涂层通常不到人类头发厚度的二十分之一。这个厚度并非随意设定,而是对性能进行精心设计的平衡。

DLC涂层的厚度是一个关键的权衡点。它必须足够厚以提供持久的耐磨性,但又必须足够薄以控制内应力,因为内应力过高会导致涂层从部件上剥落。“更厚”通常不是“更好”。

为什么DLC涂层如此之薄?

DLC涂层可实现的厚度受沉积过程的物理特性和材料的固有特性所限制。这是一个有意的选择,而非能力上的局限。

主要限制因素:内应力

DLC薄膜以高能状态沉积,这导致了很高的内部压应力。可以将其想象成紧紧绷在部件表面上的一层皮肤。

随着涂层变厚,这种内应力会积累。在某个点上,应力会变得如此之大,以至于超过了将涂层粘合到基材上的附着力,从而导致其分层、开裂或剥落。

对基材附着力的需求

涂层的优劣取决于它与下方材料的结合程度。DLC的薄特性有助于确保牢固的结合。

管理基材与涂层初始层之间的界面至关重要。通常,首先会应用一层非常薄的金属“粘合层”作为部件与功能性DLC层之间的胶水,以提高附着力,并允许形成稍厚、更耐用的薄膜。

保持部件尺寸精度

DLC通常应用于高精度部件,如发动机零件、燃油喷射器和医疗植入物,这些部件的公差以微米为单位来衡量。

2 µm的涂层会在表面增加2 µm。虽然这个尺寸变化很小,但在部件的初始设计中必须将其考虑在内,以确保涂覆后部件的装配和功能正常。薄涂层最大限度地减少了这种影响。

厚度如何影响性能

所选择的厚度直接影响涂覆部件在其预期环境中的表现。

耐用性和耐磨性

对于面临磨粒磨损的应用,如切削工具或工业活塞,较厚的涂层(例如3-5 µm)提供了更多的牺牲材料。这延长了部件的使用寿命,仅仅是因为在基材暴露之前有更多的涂层可以磨损。

承载能力

DLC非常坚硬,但它也非常薄。它依赖于底层材料(基材)的硬度来在负载下支撑它。

这被称为“蛋壳效应”。如果你将一个薄而硬的蛋壳放在像泥土一样的软表面上并施加压力,蛋壳会破裂,因为下方的泥土会变形。一个坚硬但薄的DLC涂层位于柔软的金属基材上时,可能会出现类似情况。厚度必须与基材的硬度和预期负载相适应。

摩擦力和表面光洁度

低摩擦系数是DLC材料本身的固有特性。虽然厚度不会改变这一特性,但它确保了低摩擦表面能保持完整的时间更长。

薄涂层还能完美复制部件的表面光洁度。如果你涂覆一个镜面抛光的表面,你将得到一个镜面抛光的DLC表面。如果你涂覆一个哑光表面,你将得到一个哑光的DLC表面。

理解权衡

选择DLC涂层厚度是在耐用性和附着力之间进行平衡。

薄涂层(< 2 µm)

- 优点: 内应力较低,从而实现出色的附着力。它们引起的尺寸变化最小,非常适合公差严格的高精度部件。

- 缺点: 在高磨损或腐蚀性环境中,由于牺牲材料有限,使用寿命较短。

标准涂层(2-5 µm)

- 优点: 这是大多数应用中的“最佳点”,提供了耐磨性和可控内应力的稳固平衡。它是工业、汽车和医疗部件最常见的范围。

- 缺点: 需要仔细的工艺控制来管理应力和确保附着力。必须将尺寸变化纳入部件设计中。

厚涂层(> 5 µm)

- 优点: 如果涂层能够保持粘附在部件上,可以在极端磨损情况下提供最长的使用寿命。

- 缺点: 由于巨大的内应力,存在很高的分层风险。这些仅限于非常特定的应用,并且通常需要专门的多层结构才能成功。

为您的应用选择正确的厚度

最佳厚度完全取决于您试图解决的问题。

- 如果您的主要重点是高精度部件的减摩: 目标是1-3 µm范围,以在对关键部件公差影响最小的情况下获得出色的耐用性。

- 如果您的主要重点是工业工具或部件的耐磨性: 选择2-5 µm范围的涂层,确保基材材料足够坚硬,能够在负载下支撑涂层。

- 如果您的主要重点是装饰性物品的抗刮擦性: 1-2 µm的薄涂层通常就足够了,它能在不增加显著成本或风险的情况下提供卓越的表面硬度。

最终,选择正确的DLC厚度是一个有意的工程决策,而不是简单地选择可用的最厚选项。

总结表:

| 涂层厚度 | 典型用例 | 关键特性 |

|---|---|---|

| < 2 µm | 高精度部件,减摩 | 出色的附着力,最小的尺寸变化 |

| 2-5 µm (标准) | 工业工具,汽车零件 | 耐磨性和应力的最佳平衡 |

| > 5 µm | 极端磨损场景(专业) | 分层风险高,需要仔细的工程设计 |

需要针对您的特定应用进行优化的DLC涂层吗? KINTEK 专注于表面工程的先进实验室设备和耗材。我们的专业知识确保您的部件获得理想的涂层厚度,以实现最大的耐用性和性能。立即联系我们的专家讨论您的项目要求!

图解指南