真空浇注的核心是一个多步骤过程,用于创建母模零件的高保真复制品。它涉及围绕母模制作一个柔性硅胶模具,然后使用真空室将液态聚氨酯树脂吸入该模具中,从而确保完美、无气泡的复制品。这种方法以其生产的零件质量可与注塑成型媲美而闻名,但适用于小批量生产。

关键的要点是,“真空”不仅仅是一个名称;它是确保完美结果的关键要素。它被应用两次:首先是为了从液态硅胶中去除空气以创建完美的模具,其次是为了将浇注树脂吸入模具中而不滞留任何空气,从而得到一个无空隙的最终零件。

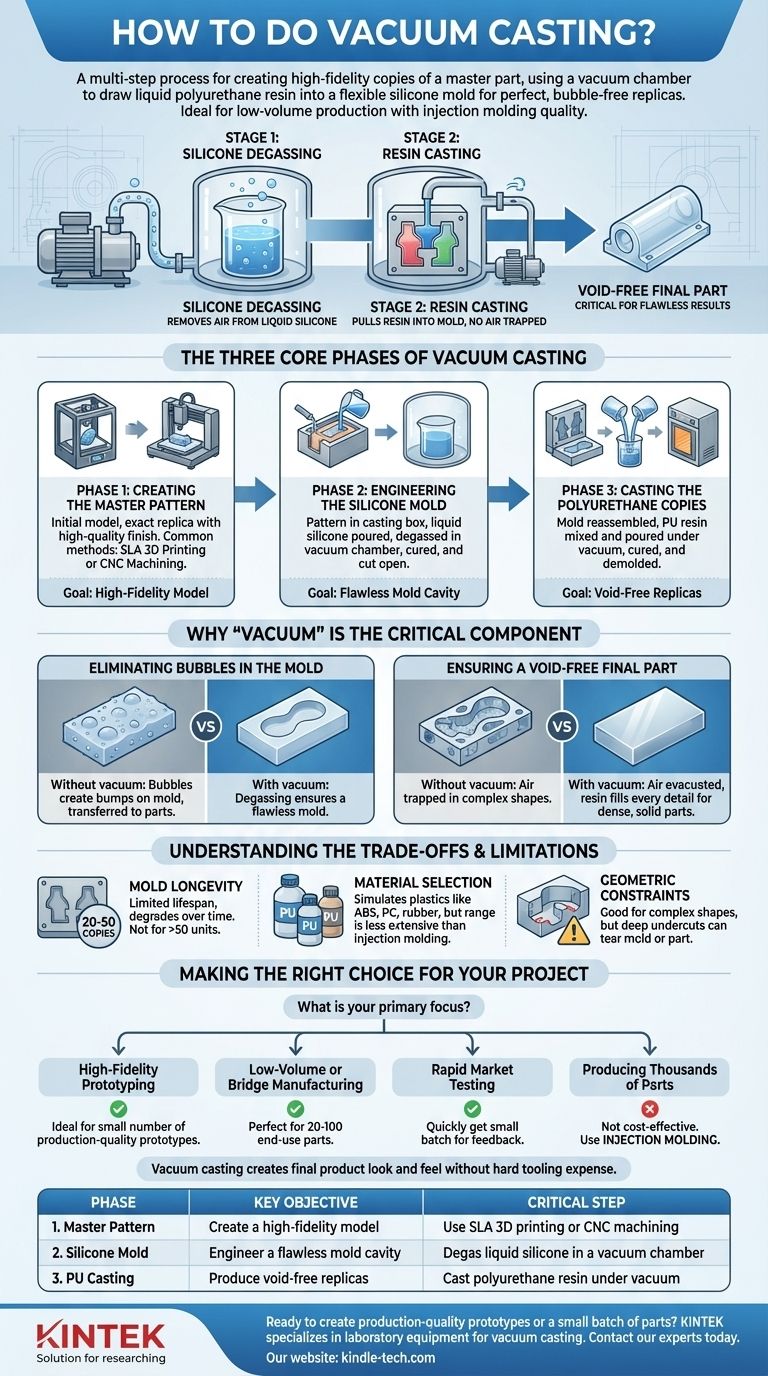

真空浇注的三个核心阶段

整个过程是一个系统的复制技术,分为三个不同的阶段。一个阶段的输出质量直接决定了下一个阶段的潜在质量。

第一阶段:制作母模

最终浇注零件的质量只能与初始模型(称为母模)的质量一样好。

这个母模是最终产品的精确复制品。它必须具有高质量的表面光洁度,因为任何缺陷、层纹或瑕疵都将忠实地转移到硅胶模具中,并随后转移到每个浇注零件上。

制作母模的常用方法包括SLA(立体光刻)3D打印或CNC加工,它们因其高分辨率和光滑表面而被选用。

第二阶段:设计硅胶模具

此阶段创建了用于浇铸最终零件的负腔。

母模悬浮在浇铸盒内。然后将液态硅胶浇注在母模上,直到其完全浸没。

关键的是,整个盒子随后被放入一个真空室中,对硅胶进行脱气。此步骤可去除液态硅胶中所有滞留的气泡,防止模腔出现缺陷。

脱气后,硅胶在烤箱中固化直至变硬。然后沿着预定的分型线小心地切开硬化的模具,取出母模,留下一个原始、细节丰富的型腔。

第三阶段:浇注聚氨酯复制品

这是使用完成的硅胶模具创建最终零件的阶段。

硅胶模具的两半被牢固地重新组装。然后混合两部分聚氨酯(PU)树脂,通常会加入颜料以匹配设计规格。

混合和浇注过程在真空室中进行。树脂被倒入模具中,真空确保液体材料被吸入型腔的每一个微小细节中,而不会滞留任何空气。这就是生产出无空隙零件的原因。

填充后,模具从真空室中取出,放入固化炉中使树脂固化。固化后,零件脱模,清洁,即可进行后处理。

为什么“真空”是关键组成部分

理解两个不同的真空阶段是理解为什么这个过程能产生如此高质量结果的关键。每个阶段都解决了不同的问题。

消除模具中的气泡

第一个真空阶段发生在制作硅胶模具时。如果液态硅胶中残留气泡,它们会在模腔表面形成微小的凸起或凹坑。

这些模具缺陷随后将转移到从中浇铸的每个零件上,损害美观和功能。硅胶脱气确保模具本身是完美的。

确保最终零件无空隙

第二个真空阶段发生在浇注聚氨酯树脂时。将液体倒入复杂形状中自然会在小角落或特征处滞留气穴。

通过在真空下执行此步骤,首先从模腔中排出空气。然后液态树脂不受阻碍地流入,填充每个缝隙,从而形成一个致密、坚固的零件,没有内部空隙或表面气泡。这对于外观质量和机械强度都至关重要。

了解权衡和局限性

尽管功能强大,但真空浇注并非适用于所有情况。了解其局限性对于做出明智的决定至关重要。

模具寿命

单个硅胶模具的寿命有限。通常,一个模具可以生产20到50个复制品,之后它会因热循环和化学暴露而开始降解。

这种磨损可能导致后期零件的精细细节或表面纹理丢失。对于超过50个单元的生产运行,您将需要制作新模具或考虑不同的制造工艺。

材料选择

真空浇注主要使用聚氨酯树脂,模拟常见生产塑料(如ABS、PC)或橡胶状弹性体的性能。

虽然可用材料范围广泛(提供刚性、柔性、透明选项),但它不如注塑成型可用的热塑性塑料库那么广泛。

几何约束

硅胶模具的柔性特性非常适合具有复杂几何形状甚至轻微倒扣的零件。

然而,非常深或侵蚀性的倒扣会使脱模变得困难,可能撕裂零件或模具本身。这会显著缩短模具的寿命。

为您的项目做出正确选择

使用这些指南来确定真空浇注是否符合您的特定目标。

- 如果您的主要重点是高保真原型制作:真空浇注是创建少量生产质量原型以测试形状、配合和功能的理想选择。

- 如果您的主要重点是小批量或过渡制造:此过程非常适合生产20-100个最终用途零件,同时等待昂贵的注塑模具或服务于利基市场。

- 如果您的主要重点是快速市场测试:使用真空浇注快速将一小批外观完美的产品交到客户手中以获取反馈,然后再投入大规模生产。

- 如果您的主要重点是生产数千个相同零件:真空浇注不具成本效益;单位成本和模具限制使得注塑成型是这种规模的正确工艺。

最终,真空浇注使您能够创建具有最终产品外观和感觉的零件,而无需硬模具的时间和费用。

总结表:

| 阶段 | 主要目标 | 关键步骤 |

|---|---|---|

| 1. 母模 | 创建高保真模型 | 使用SLA 3D打印或CNC加工 |

| 2. 硅胶模具 | 设计完美的模腔 | 在真空室中对液态硅胶进行脱气 |

| 3. 聚氨酯浇注 | 生产无空隙复制品 | 在真空下浇注聚氨酯树脂 |

准备好创建生产质量原型或小批量零件了吗?

KINTEK专注于提供精密工艺(如真空浇注)所需的实验室设备和耗材。无论您是原型设计新产品还是需要可靠的小批量制造,我们的解决方案都有助于确保完美的结果。

立即联系我们的专家,讨论我们如何支持您实验室的特定需求并提升您项目的成功。

图解指南