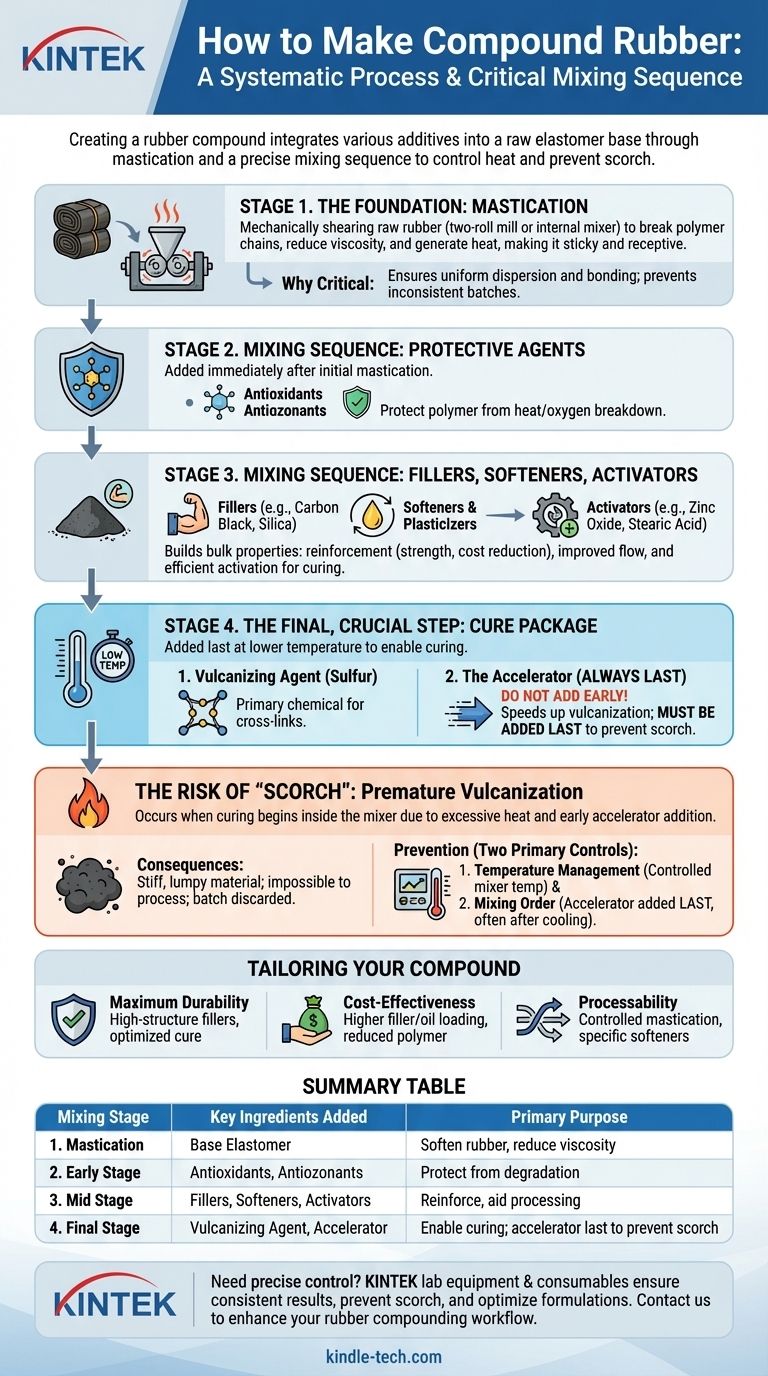

制作橡胶混炼胶是一个将各种添加剂整合到生胶基体中的系统过程。这通过机械混合橡胶来实现,该过程称为塑炼,然后按特定顺序引入成分:首先是保护剂,然后是填充剂和软化剂,最后是使硫化成为可能的硫化化学品。精确的顺序对于实现所需的性能和防止过早硬化至关重要。

将成分混入橡胶的顺序并非随意的。这是一个经过精心管理的流程,旨在控制热量、确保均匀分散,最重要的是,防止“焦烧”——即橡胶过早硫化而导致批次报废。整个策略围绕着最后加入最耐热的成分——促进剂。

基础:准备基础弹性体

从生胶到可加工混炼胶的旅程始于一个纯粹的机械步骤。这个初始阶段使橡胶准备好接受将决定其最终特性的添加剂。

什么是塑炼?

塑炼是在两辊开炼机或密炼机上对生胶进行机械剪切的过程。把它想象成揉捏一个非常硬的面团。这种作用会分解长的聚合物链,降低橡胶的粘度和内阻。

该过程会产生大量热量,使橡胶软化并变得粘稠,易于接受其他成分。如果没有这一步,均匀地混入粉末和油几乎是不可能的。

为什么塑炼至关重要?

适当的塑炼是良好混炼的基础。它确保基础橡胶处于最佳状态,以便与填充剂物理结合并与硫化体系发生化学反应。混合不足的批次将不一致,而过度混合的批次可能会遭受聚合物降解。

关键的混炼顺序:为什么顺序很重要

橡胶塑炼后,添加剂以多阶段过程引入。顺序由每种成分的功能及其对热的敏感性决定。

第 1 步:保护剂

在初始塑炼后,立即混入防老剂和抗臭氧剂。这些化学品会尽早添加,以保护橡胶聚合物在其余的混炼周期和使用寿命中免受高温和氧气暴露的分解。

第 2 步:填充剂、软化剂和活化剂

此阶段构建了混炼胶性能的主体。

- 填充剂,如炭黑或白炭黑,用于增强橡胶,提高其强度、抗撕裂性和硬度。它们也有助于降低总体成本。

- 软化剂和增塑剂,通常是油类,用于改善流动性、降低混炼胶的刚性并使加工更容易。

- 活化剂,如氧化锌和硬脂酸,也在此处添加。它们的作用是稍后“激活”硫化过程,使其效率更高。

最后、关键的一步:硫化体系

这是混炼中最敏感的阶段,通常在较低的温度下进行。硫化体系是使橡胶从柔软、类似塑料的材料转变为坚固、有弹性的材料的关键。

它由两个关键组成部分构成:

- 硫化剂:通常是硫磺,这是将形成聚合物链之间交联的主要化学物质。它可以与填充剂一起添加,因为它本身反应性不高。

- 促进剂:该化学品总是最后添加。它的作用是加速硫化反应,使硫化能在较低的温度和更短的时间内发生。

理解取舍: “焦烧”的风险

整个混炼顺序都是为了减轻一个主要风险:焦烧。理解这个概念是橡胶混炼的基础。

什么是焦烧?

焦烧是行业术语,指过早硫化。当橡胶由于过热和时间而在密炼机内部开始硫化(交联)时,就会发生这种情况。

如果促进剂在过程的早期,即混炼温度最高时加入,就会发生这种情况。热量和促进剂的组合在混炼胶成型之前引发了硫化反应。

焦烧的后果

焦烧的橡胶批次是昂贵的失败品。材料会变硬、结块并失去塑性,使其无法进一步加工。它不能被开炼、挤出或模压,整个批次都必须丢弃。

如何预防

预防焦烧通过两种主要控制来实现:

- 温度控制:在整个周期中仔细控制密炼机的温度。

- 混炼顺序:将促进剂保留在最后一步,通常是在让批次稍微冷却之后,以确保它不会暴露在最高的混炼温度下。

为您的混炼胶做出正确的选择

您使用的具体配方和工艺将完全取决于最终产品的预期用途。通过了解每种成分的作用,您可以定制混炼胶以满足您的性能和加工需求。

- 如果您的主要重点是最大的耐用性:您将优先考虑高结构的补强填充剂,如炭黑,以及精确优化的硫化体系。

- 如果您的主要重点是成本效益:您可能会使用更高比例的廉价填充剂和加工油,以减少生胶的比例。

- 如果您的主要重点是可加工性:您将仔细管理塑炼阶段,并使用特定的软化剂来确保混炼胶在模压或挤出过程中易于流动。

掌握混炼过程就是控制变量以实现可预测的结果,将生胶转变为高性能的工程材料。

总结表:

| 混炼阶段 | 添加的关键成分 | 主要目的 |

|---|---|---|

| 1. 塑炼 | 基础弹性体 | 软化橡胶,降低粘度以便混合 |

| 2. 早期阶段 | 防老剂、抗臭氧剂 | 保护橡胶免受热/氧气降解 |

| 3. 中期阶段 | 填充剂(炭黑)、软化剂、活化剂 | 增强橡胶,辅助加工 |

| 4. 最后阶段 | 硫化剂(硫磺)、促进剂 | 实现硫化;促进剂最后添加以防止焦烧 |

需要精确控制您的橡胶混炼过程吗? KINTEK 专注于橡胶开发和测试所需的高质量实验室设备和耗材。从密炼机到测试设备,我们的解决方案可帮助您获得一致的结果,防止焦烧等昂贵的批次故障,并优化您的配方。让我们的专家支持您实验室的具体需求——立即联系我们,讨论我们如何增强您的橡胶混炼工作流程。

图解指南

相关产品

- 实验室用橡胶硫化机 硫化压制机 实验室用平板硫化机

- 实验室液压压片机 分体式电动实验室压片机

- 手动高温加热液压压机带加热板用于实验室

- 手套箱用实验室液压压片机

- 带加热板的加热液压压机,用于真空箱实验室热压