使用压模是制作一致陶瓷形状的直接方法。它涉及将准备好的泥板铺在模具上或放入模具中,轻轻且均匀地按压以捕捉形状,并让粘土硬化到足以在不变形的情况下取出。

压模的成功取决于时机和水分管理。模具(通常由石膏制成)通过吸收粘土中的水分来工作,使粘土略微收缩并变硬——这是它从模具中干净脱离的精确时刻。

必要的准备

正确准备粘土和模具是成功的基础。跳过这些步骤是导致错误最常见的原因。

准备您的泥板

理想的泥板不应太湿也不应太干。它应该足够柔软以便塑形而不会开裂,但又足够坚固以便处理而不会拉伸或撕裂。

确保您的泥板厚度始终如一。使用擀面杖导轨或压泥机来获得均匀的表面,因为这将防止最终作品出现薄弱点。

准备您的模具

大多数压模由多孔石膏制成,这对于吸收水分至关重要。使用前,请确保您的模具完全清洁干燥。任何旧的粘土残留物都可能导致新作品粘连。

干燥的石膏模具在吸收水分时会自然地释放粘土。除非您的模具很旧、细节特别多或由非多孔材料制成,否则通常不需要脱模剂。

核心按压技术

这是您塑造粘土的活跃阶段。关键是轻柔、均匀的压力,以避免粘土变薄或困住空气。

铺设泥板

小心地提起泥板并将其铺在模具上。从模具最深的部分开始接触,然后向外扩展,以避免粘土和模具表面之间夹带气泡。

按压的艺术

用手指、手掌根部或柔软的陶艺刮刀,轻轻地将粘土按入模具。目标是确保粘土完全接触模具表面,而不是将粘土压薄。

系统地从中心向边缘操作。均匀的压力对于获得均匀的作品至关重要。

修剪多余部分

粘土完全压好后,使用陶艺刀或修坯刀修剪边缘多余的粘土。将工具倾斜离开作品,以创建干净、斜切的边缘。

掌握脱模时机

耐心是这个阶段最重要的工具。过早取出粘土会导致其变形或撕裂;等待太久则可能因收缩而开裂。

识别“皮革硬度”

您需要等待粘土达到皮革硬度阶段。此时,它摸起来不再粘手,感觉坚硬,就像一块皮革。

最明显的迹象是粘土边缘会随着粘土收缩而开始自然地从石膏中脱离。这是它准备好取出时的信号。

轻柔取出

小心地将模具翻转过来,让作品脱落到您的手上或柔软的表面上。如果它没有立即脱落,轻轻敲击模具背面通常就足够了。不要强行取出。

理解权衡

虽然压模非常适合复制,但它也有局限性,您必须理解这些局限性才能有效使用它。

均匀性的挑战

尽管形状会保持一致,但如果在按压过程中没有施加均匀的压力,壁厚可能会有所不同。这可能会在干燥或烧制过程中产生容易开裂的薄弱点。

复杂性的限制

压模非常适合开放、相对简单的形状,如盘子、碗和瓷砖。它们不能用于具有深凹陷的形状,因为粘土会被锁定在模具中。

“手工”感

由于它是一种复制技术,作品有时可能缺乏拉坯或完全手捏陶艺的自发性特征。艺术家的触感体现在作品脱模后如何进行修改或装饰。

将此应用于您的项目

使用这些原则将技术与您的特定创作目标相结合。

- 如果您的主要重点是创建一套匹配的作品(例如,盘子或碗): 优先制作厚度相同的泥板,以确保每件作品的一致性。

- 如果您的主要重点是效率和速度: 同时使用多个模具,或提前准备好几块泥板,以便在模具干燥时重复使用。

- 如果您的主要重点是添加独特的细节: 将模制好的形状视为一块空白画布,在脱模后添加纹理、改变边缘或附加把手。

掌握压模技术在于控制一致性,同时为您的艺术表达创造机会。

总结表:

| 步骤 | 关键行动 | 关键细节 |

|---|---|---|

| 准备 | 准备泥板和模具 | 确保泥板厚度一致;模具必须清洁干燥。 |

| 按压 | 将粘土按入模具 | 从中心向外施加轻柔、均匀的压力,避免气泡。 |

| 时机 | 等待皮革硬度阶段 | 粘土应在取出前收缩并从模具边缘脱离。 |

| 脱模 | 轻轻取出作品 | 翻转模具;轻轻敲击即可使粘土脱落,无需强力。 |

准备好通过精确性和一致性提升您的陶瓷生产了吗? 在 KINTEK,我们专注于提供高质量的实验室设备和耗材,专为艺术家、教育工作者和生产工作室量身定制。无论您需要可靠的石膏模具还是用于完美泥板准备的工具,我们的解决方案都旨在从始至终支持您的创作过程。立即联系我们的专家,了解我们如何帮助您在工作室中获得完美成果。

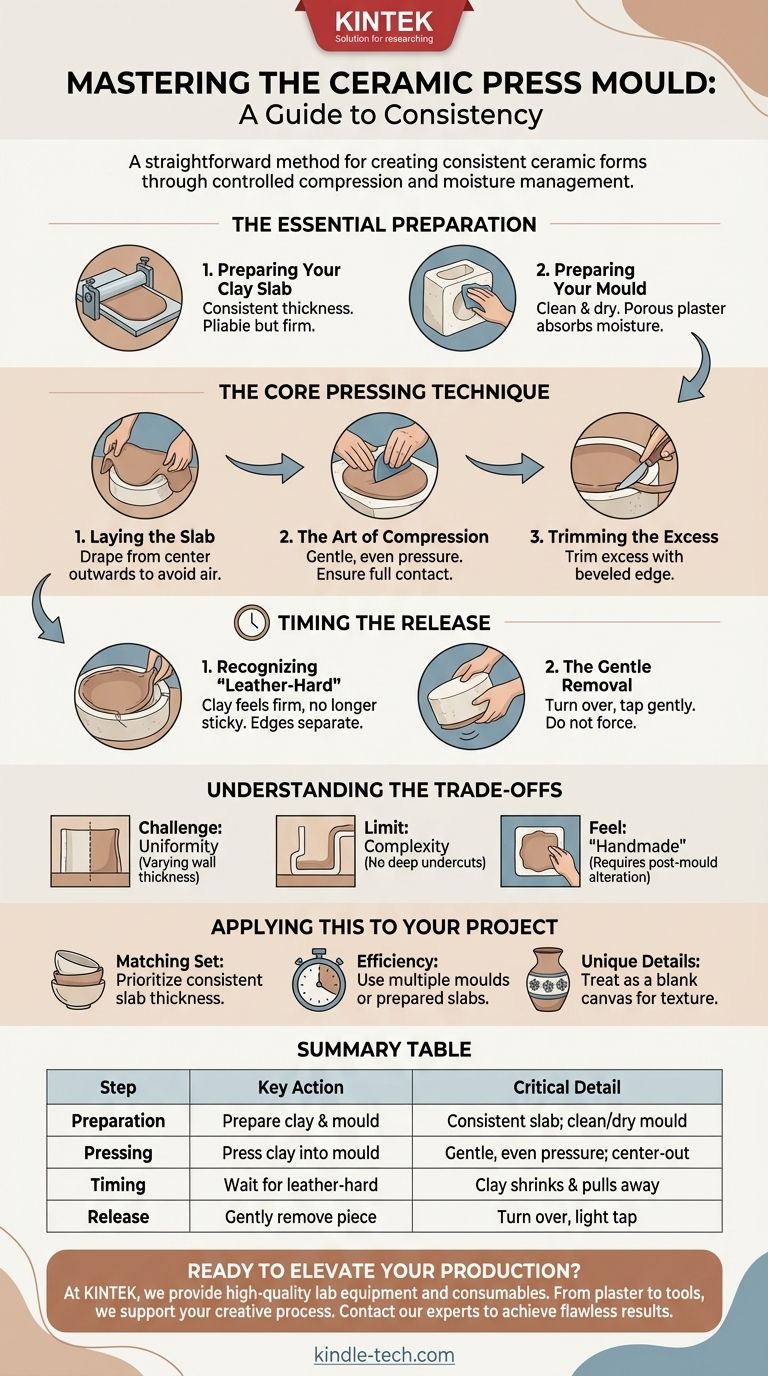

图解指南