从本质上讲,塑料热解是一个具有内在危险的工业过程。其安全性并非由技术本身保证,而是完全取决于工程设计的严谨性、自动化控制系统的质量及其操作人员的纪律性。虽然它可以安全运行,但它对疏忽或设计缺陷是绝对不容忍的。

核心问题在于管理一个高温过程,该过程在密封的加压容器内故意产生易燃气体和液体。因此,安全不是一个可以添加的特性,而是整个系统必须围绕其构建的基础原则。

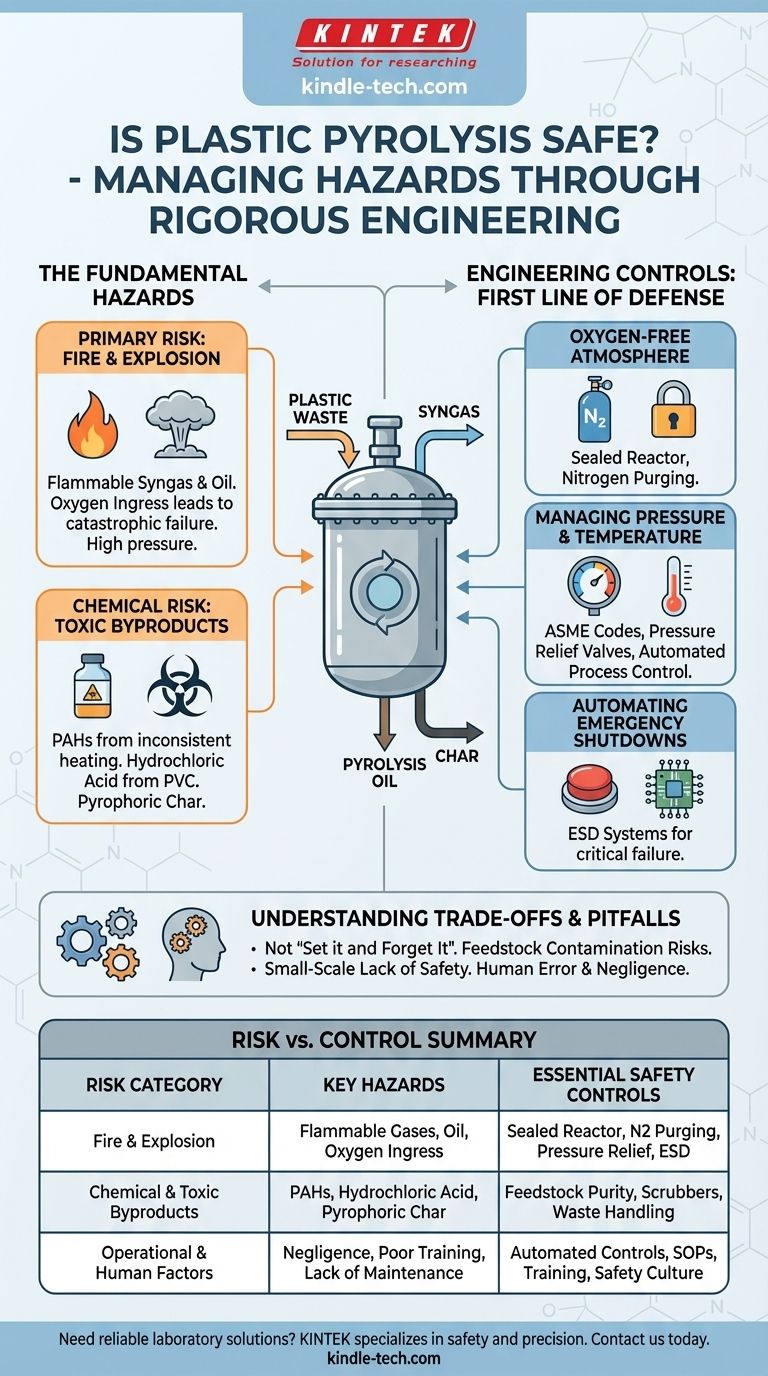

热解的基本危险

热解通过在无氧环境中加热塑料来分解它们。这个简单的描述掩盖了必须积极管理的热、化学和压力相关风险的复杂相互作用。

主要风险:火灾和爆炸

该过程会产生合成气(syngas),这是一种由氢气、甲烷和一氧化碳等易燃气体组成的混合物。这种气体是一种有价值的燃料,但如果与空气混合,也是一个重大的爆炸危险。

同样,产生的液体热解油是一种易燃的、类似燃料的物质,需要谨慎处理和储存,其规程类似于柴油或汽油。

最关键的故障模式是氧气意外进入高温反应器。这会产生爆炸性环境,结合高温,可能导致容器发生灾难性故障。

化学风险:有毒副产物

虽然目标是产生燃料,但副反应和原料污染可能会产生有害物质。不稳定的加热或不良的过程控制会增加多环芳烃(PAHs)的形成。

含有氯的原料,例如PVC塑料,会产生腐蚀性和有毒的盐酸,这会损坏设备并对健康构成严重风险。

固体残渣或炭黑有时可能是自燃的(pyrophoric),这意味着当暴露在空气中的氧气时,它们会自发燃烧。

工程控制:第一道防线

一个安全的热解工厂是稳健工程的证明。安全性直接构建在运行该过程的硬件和软件中。

维持无氧环境

过程安全的核心是密封反应器。该系统必须设计成防止任何空气泄漏进入。工业工厂使用氮气吹扫系统在加热开始前将所有氧气冲洗掉,并在运行期间维持惰性气体的正压。

管理压力和温度

反应器按照严格的工业规范(如 ASME 锅炉和压力容器规范)制造,以承受高操作压力。

它们配备了冗余的压力释放阀和爆破片作为机械故障保护装置。复杂的过程控制系统持续监测温度和压力,自动调整加热以防止危险的超限波动。

自动化紧急停机

现代工厂依赖紧急停机(ESD)系统。这些是自动化的安全协议,可以在发生关键故障时关闭加热器、隔离反应器并将压力排放到火炬或洗涤塔,通常无需人工干预。

理解权衡和常见陷阱

热解的理论承诺与其现实执行之间的差距是安全最常受到损害的地方。理解这些陷阱对于任何评估都至关重要。

“设置好就不用管了”的神话

热解系统不是简单的设备。它们是复杂的化工厂,需要持续监控、熟练操作和严格的预防性维护计划。低估操作复杂性是一个常见且危险的错误。

原料污染的危险

热解的安全性和效率直接关系到塑料原料的纯度。混合、肮脏或未经检验的塑料废物可能会引入污染物,从而产生有毒产物、腐蚀设备并扰乱过程,导致不安全状况。

小规模与工业规模系统

大型工业级设施通常有资本投资于安全运行所需的最先进的控制、冗余和自动化。

相反,较小的或“后院”规模的装置通常缺乏这些必要的安全系统。它们更容易发生氧气泄漏、超压和操作员错误,因此危险性要大得多。

人为因素

即使是工程最好的工厂,也可能因操作纪律不严而变得不安全。全面的操作员培训、严格遵守标准操作程序(SOP)以及强大的组织安全文化是不可或缺的要求。正如参考资料所述,疏忽是事故的主要原因。

评估热解项目的安全性

您验证热解操作安全性的方法应取决于您的角色和目标。

- 如果您的主要关注点是投资或政策: 要求对工厂的工程标准(例如 ASME、ATEX)、其自动化安全系统的稳健性以及操作员认证计划进行第三方验证。

- 如果您的主要关注点是工厂运营或管理: 优先考虑过程控制系统的质量、操作和应急程序的清晰度以及提供的实践培训的深度。

- 如果您的主要关注点是社区监督: 要求在连续排放监测数据、设施安全记录及其公开的应急响应计划方面保持透明度。

一个真正安全的热解操作的定义不是其承诺,而是其对严格工程和坚定操作纪律的明确承诺。

摘要表:

| 风险类别 | 主要危险 | 基本安全控制 |

|---|---|---|

| 火灾与爆炸 | 易燃合成气、热解油、氧气进入 | 密封反应器、氮气吹扫、压力释放阀、ESD系统 |

| 化学与有毒副产物 | 多环芳烃(PAHs)、盐酸(来自PVC)、自燃炭黑 | 原料纯度、温度控制、洗涤塔、适当的废物处理 |

| 操作与人为因素 | 疏忽、培训不足、缺乏维护 | 自动化控制、SOP、严格的操作员培训、安全文化 |

需要可靠、安全的实验室流程解决方案吗? KINTEK 专注于高品质的实验室设备和耗材,其设计注重安全性和精度。无论您是管理热过程还是处理复杂材料,我们的产品都旨在满足严格的标准。立即联系我们,了解我们如何支持您实验室的安全和效率目标。

图解指南