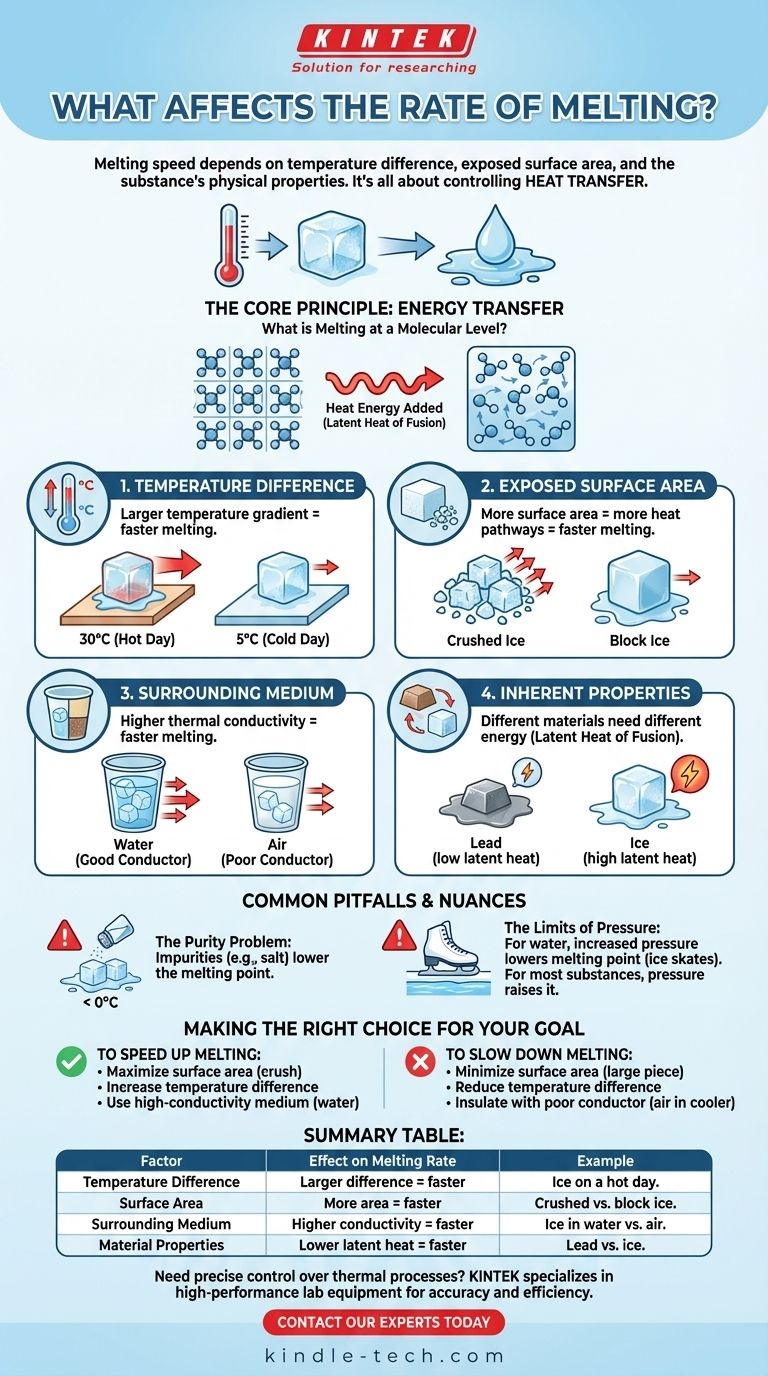

物质熔化的速率并非由单一因素决定,而是由几个关键变量相互作用的结果。主要地,熔化速度取决于物质与其环境之间的温差、暴露的表面积以及物质本身的固有物理特性。

从根本上说,控制熔化速率就是控制传热速率。你将能量转移到固体中以打破其分子键的速度越快,它转化为液体的速度就越快。

核心原理:能量传递

分子层面的熔化是什么?

在固体中,分子被锁定在固定的晶体结构中。它们振动但不能自由移动。

熔化是添加足够能量(通常以热量的形式)以打破这些键的过程,从而使分子能够像液体一样相互移动。

所需能量

这个过程需要特定量的能量,称为熔化潜热。除非满足这个能量需求,否则物质不会完全熔化。

控制熔化速度的关键因素

温差

最重要的单一因素是温度梯度,即固体与其周围环境之间的温差。

较大的温差会产生更强的“推动力”,使热能流入固体,从而加速熔化过程。冰块在30°C(86°F)的天气里比在5°C(41°F)的天气里熔化得快得多。

暴露的表面积

热量只能通过物体的表面传递。暴露的表面积越大,热量进入的途径就越多。

这就是为什么碎冰比相同总质量的单个大冰块熔化得快得多。更大的表面积意味着更快的能量吸收速率。

周围介质

固体周围的物质起着关键作用。不同的材料以不同的速率传热,这种特性称为导热系数。

冰块在一杯水中熔化得比在相同温度的空气中快得多,因为水是比空气好得多的热导体。

物质的固有特性

并非所有固体都相同。不同的材料需要不同量的能量才能熔化,这由它们的熔化潜热定义。

例如,熔化一公斤铅所需的能量远少于熔化一公斤冰所需的能量,即使两者都在各自的熔点。

常见陷阱和细微之处

纯度问题

杂质可以极大地改变熔化过程。例如,在冰中加盐会破坏水分子的稳定晶体结构。

这使得键更容易断裂,有效地降低了熔点,并导致冰在低于其正常0°C(32°F)的温度下熔化。

压力的限制

对于水来说,增加压力可以降低熔点。这就是为什么冰刀在小面积上施加高压,会产生一层薄薄的水,使其在上面滑行。

然而,对于大多数其他物质,增加压力实际上会提高熔点,使其更难熔化。这种影响通常与温度和表面积相比微不足道。

为您的目标做出正确选择

通过理解传热原理,您可以有意地操纵熔化过程以适应您的目标。

- 如果您的主要目标是加速熔化:通过粉碎或破碎固体来最大化表面积,提高环境温度,并使用高导热性的周围介质,如水。

- 如果您的主要目标是减缓熔化:使用尽可能大的单个块以最小化表面积,降低周围温度,并用不良热导体(如冷却器中的空气)来隔绝固体。

最终,掌握这些因素使您能够直接控制这一基本物理过程。

总结表:

| 因素 | 对熔化速率的影响 | 示例 |

|---|---|---|

| 温差 | 差异越大 = 熔化越快 | 冰在炎热的天气里熔化得更快。 |

| 表面积 | 面积越大 = 熔化越快 | 碎冰比冰块熔化得更快。 |

| 周围介质 | 导热性越高 = 熔化越快 | 冰在水中比在空气中熔化得更快。 |

| 材料特性 | 潜热越低 = 熔化越快 | 铅比冰熔化得更快。 |

您的实验室是否需要对熔化、蒸发或其他热过程进行精确控制? KINTEK 专注于高性能实验室设备,包括熔炉、加热板和温度控制系统,旨在实现精确和高效。我们的解决方案帮助您掌握传热,以获得一致、可靠的结果。立即联系我们的专家,为您的应用找到完美的设备!

图解指南