虽然粉末冶金(PM)在特定应用中效率很高,但它并非万能解决方案。其主要缺点是零件尺寸受到显著限制、几何复杂性受到约束,以及机械性能(如强度和延展性)通常不如锻造或铸造生产的零件。

粉末冶金的核心权衡在于,为了在小型、相对简单的部件上获得卓越的精度、高生产速度和最小的材料浪费,需要接受尺寸和最终强度的限制。

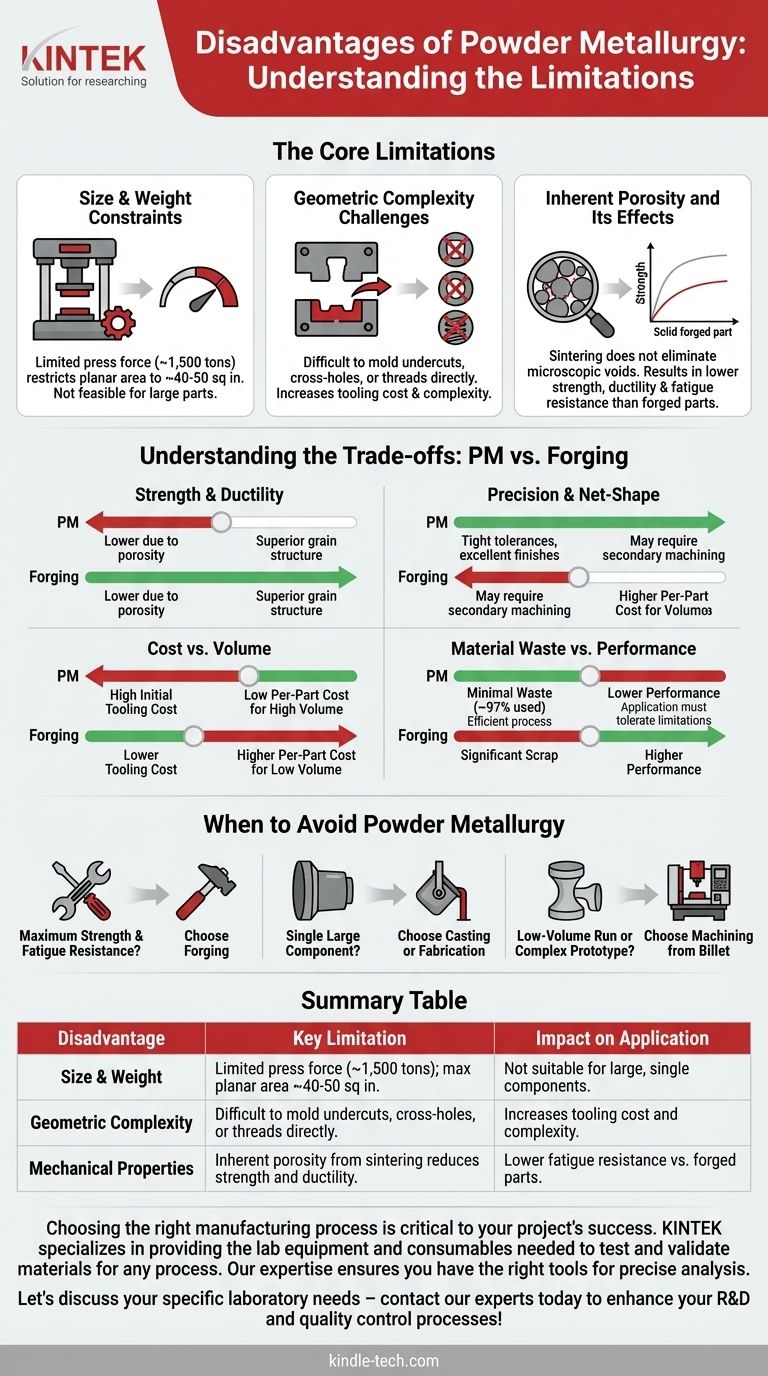

粉末冶金的核心局限性

了解粉末冶金的缺点需要审视其基本工艺步骤:在刚性模具中压实金属粉末,然后将其加热(烧结)至低于其熔点。这些步骤既是其优势的来源,也是其弱点的根源。

尺寸和重量限制

粉末冶金工艺依赖于大型压机将金属粉末压实成“生坯”,然后进行烧结。业界最大的压机力约为1,500吨。

这直接限制了部件的实际尺寸,平面面积约为40-50平方英寸。尝试生产更大的零件将需要目前设备在经济上或技术上都不可行的力。

几何复杂性挑战

需要均匀填充模腔并弹出压实零件,这带来了几何上的挑战。

倒扣、交叉孔或螺纹等特征难以或不可能直接成型。虽然熟练的制造商可以设计复杂的、多部件的模具来克服其中一些问题,但这会显著增加成本和复杂性,从而削弱粉末冶金的关键优势之一。

固有孔隙率及其影响

烧结将零件加热以使粉末颗粒融合在一起,但这发生在金属的完全熔点以下。该过程不会完全消除原始粉末颗粒之间的微观空隙。

这种残余孔隙率是粉末冶金零件通常不如实心金属制成的部件坚固或具有延展性的主要原因。锻造零件受益于热量和巨大的压力,这些压力可以细化金属的晶粒结构,因此几乎总是具有优越的抗疲劳性和抗拉强度。

理解权衡:粉末冶金与锻造

选择制造工艺需要权衡相互竞争的因素。当与锻造等工艺直接比较时,粉末冶金的缺点变得清晰。

强度与精度

锻造零件由于其致密、无孔隙且晶粒结构对齐,因此具有卓越的强度和延展性。

然而,粉末冶金零件提供卓越的近净成形精度。它们从模具中取出时具有严格的公差和出色的表面光洁度,通常无需对锻造部件常见的昂贵二次加工操作。

成本与产量

粉末冶金所需的刚性钢模具设计和制造昂贵。这种高昂的初始模具成本使得该工艺不适用于小批量生产或一次性原型。

相反,对于大批量生产(数万到数百万个零件),模具成本可以摊销,使得单件成本极低。

材料浪费与性能

粉末冶金工艺效率极高,最终零件中使用了大约97%的原材料。这与减材制造(机械加工)形成鲜明对比,后者会产生大量废料。

然而,这种环境和成本效益与孔隙率导致的性能限制相平衡。应用必须能够容忍较低的强度和延展性,以获得最小浪费的优势。

何时避免粉末冶金

根据这些权衡,您可以明确决定何时选择其他工艺更适合您的目标。

- 如果您的主要关注点是最大强度和抗疲劳性:选择锻造,因为其工艺会产生优越的晶粒结构,没有粉末冶金固有的孔隙率。

- 如果您的主要关注点是生产单个大型部件:选择铸造或制造,因为粉末冶金压机在物理上无法生产超过一定尺寸的零件。

- 如果您的主要关注点是小批量生产或复杂原型:选择从坯料进行机械加工,以避免粉末冶金高昂的前期模具成本。

最终,选择正确的制造工艺需要清楚了解您的部件不可协商的性能要求。

总结表:

| 缺点 | 主要限制 | 对应用的影响 |

|---|---|---|

| 尺寸和重量 | 受压机力限制(约1,500吨);最大平面面积约40-50平方英寸。 | 不适用于大型、单一部件。 |

| 几何复杂性 | 难以直接成型倒扣、交叉孔或螺纹。 | 增加模具成本和复杂性。 |

| 机械性能 | 烧结产生的固有孔隙率降低强度和延展性。 | 与锻造零件相比,抗疲劳性较低。 |

选择正确的制造工艺对您项目的成功至关重要。虽然粉末冶金有其局限性,但KINTEK专注于提供测试和验证任何工艺所需材料的实验室设备和耗材。无论您是将粉末冶金与锻造或铸造进行比较,我们的专业知识都能确保您拥有进行精确分析的正确工具。 让我们讨论您的具体实验室需求——立即联系我们的专家,以提升您的研发和质量控制流程!

图解指南