从本质上讲,机械压力机专为速度和重复精度而设计。 虽然液压机提供灵活性,但机械压力机的主要优势在于其高冲程速率、在冲程底部卓越的精度以及能源效率,使其成为大批量冲压、落料和压印操作的标准设备。

选择机械压力机还是液压机,并非哪个“更好”,而是哪个更适合这项工作。机械压力机以牺牲液压系统的可调力为代价,换取在重复性制造任务中无与伦比的速度和一致性。

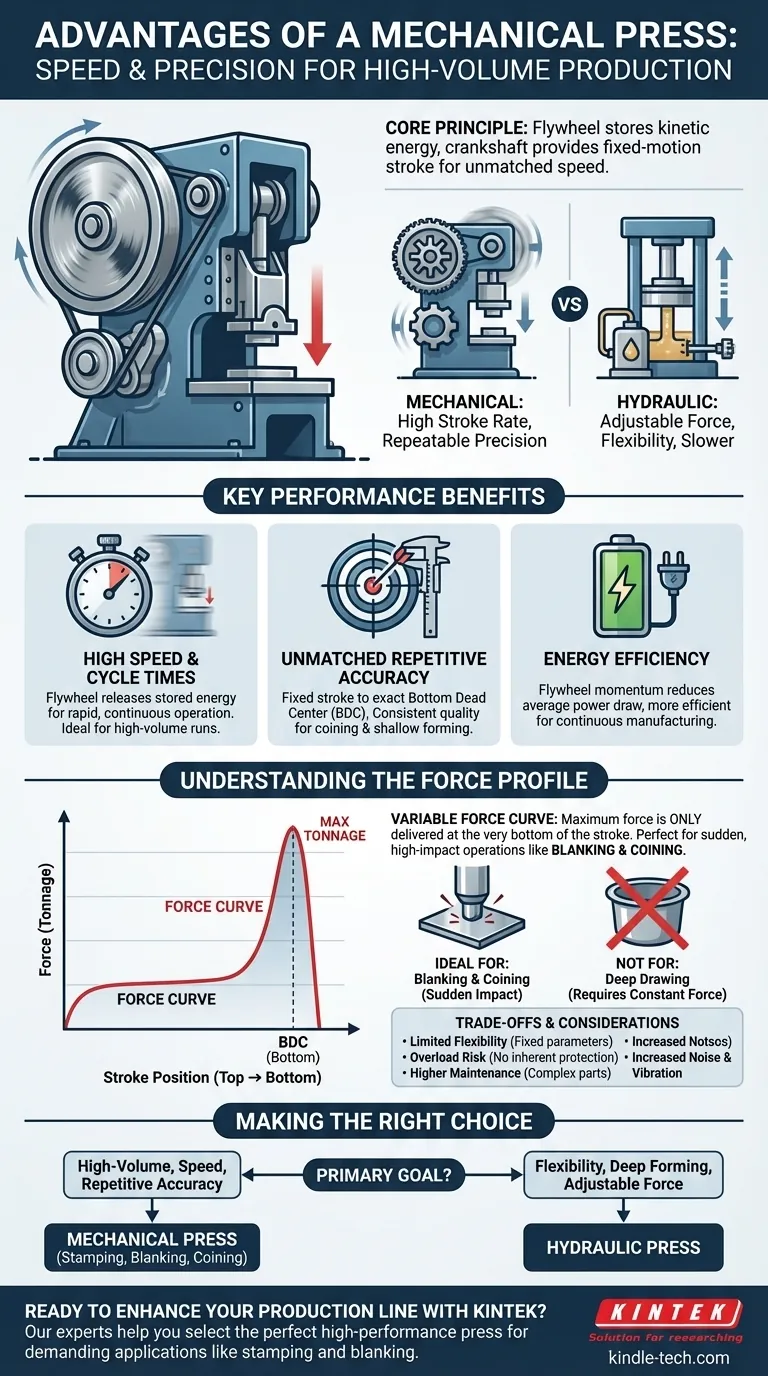

速度和精度的机械原理

机械压力机的设计与液压机截然不同,这赋予了它独特的性能特征。其优势是其核心部件的直接结果。

曲轴和飞轮原理

机械压力机使用电机驱动一个沉重的飞轮旋转,飞轮储存了大量的动能。当压力机启动时,离合器将飞轮连接到曲轴上,曲轴以固定行程驱动滑块向下运动,就像发动机中的活塞一样。

这种设计允许快速释放储存的能量,从而实现比液压系统快得多的循环时间,液压系统必须泵送流体才能产生力。

无与伦比的重复精度

对于许多应用而言,最关键的优势是其位置精度。由于冲程长度由曲轴的固定机械几何形状决定,因此滑块在每个循环中都会下降到完全相同的点——称为下死点 (BDC)。

这种极高的重复性对于压印和浅拉伸等操作至关重要,在这些操作中,需要精确的材料压缩才能在数百万次循环中实现一致的零件质量。

大批量生产中的能源效率

对于连续、大批量的生产,机械压力机通常更节能。电机的主要工作是保持飞轮高速运转,与可能需要持续运行以维持压力的液压泵相比,它平均消耗的功率更少。实际工作的能量来自飞轮储存的动量。

了解力曲线

一个常见的误解是压力机的额定吨位随时可用。对于机械压力机来说,情况并非如此,了解其力曲线是正确使用它的关键。

可变力曲线

机械压力机仅在冲程的最底部提供其最大额定吨位。在冲程的顶部和中部,可用力要低得多。

这是曲轴提供的杠杆作用的直接结果。当曲柄接近下死点位置时,机械优势急剧增加,使其能够在非常短的距离内产生巨大的力。

为什么这对于应用很重要

这种力曲线使得机械压力机非常适合需要在冲程结束时突然产生巨大冲击力的工作,例如落料(从金属上冲压出形状)或压印。

然而,它不适合深拉伸操作,深拉伸操作需要长时间保持恒定力才能在不撕裂零件的情况下形成零件。

了解权衡

机械压力机的优点伴随着明显的局限性。为应用选择错误的压力机类型可能导致设备损坏、零件质量差和效率低下。

有限的灵活性和控制

与液压机不同,液压机的冲程长度、速度和压力可以轻松调节,而机械压力机的这些参数在很大程度上是固定的。改变冲程需要大量的机械重新配置。

过载风险

机械压力机没有固有的过载保护。如果所需力超过压力机的容量,它将尝试完成其冲程,这可能导致模具或压力机本身发生灾难性故障。相比之下,液压系统使用泄压阀来防止损坏。

更高的维护复杂性

虽然坚固耐用,但机械压力机具有更复杂的运动部件,例如离合器、制动器和轴承。维护这些部件需要专业知识,并且可能比维护液压系统更简单的阀门和密封件更复杂。

增加的噪音和振动

机械压力机中滑块的高速冲击会产生比液压机更平稳、受控的运动显著更多的噪音和振动。

为您的目标做出正确选择

选择正确的压力机技术需要清楚地了解您的主要制造目标。

- 如果您的主要重点是批量生产和速度:机械压力机的重复精度和高冲程速率使其成为冲压、落料或压印的卓越选择。

- 如果您的主要重点是灵活性和深拉伸:液压机更适合,因为它在整个冲程中提供完全恒定的吨位和易于调节的控制。

- 如果您的主要重点是较低的初始成本和简单的力控制:液压机通常具有较低的入门门槛,并且对于具有可变力要求的应用更具容错性。

最终,选择正确的压力机是关于将机器的基本优势与您的应用的特定需求相匹配。

总结表:

| 优势 | 主要特点 | 理想用途 |

|---|---|---|

| 高速 | 飞轮驱动曲轴,实现快速循环时间 | 大批量生产运行 |

| 重复精度 | 固定冲程至下死点 (BDC) | 压印、浅拉伸和冲压 |

| 能源效率 | 飞轮储存动能,降低平均功耗 | 连续、大批量制造 |

| 下死点处的力 | 在冲程底部提供最大吨位 | 落料和需要突然高冲击力的操作 |

准备好通过机械压力机的速度和精度来提升您的生产线了吗? KINTEK 专注于高性能实验室和工业设备,包括专为冲压和落料等严苛应用而设计的机械压力机。我们的专家将帮助您选择完美的压力机,以最大限度地提高您的效率和产量。立即联系我们,讨论您的具体需求,并了解 KINTEK 如何助您成功!

图解指南