本质上,模锻在工艺控制、部件质量和几何复杂性方面具有显著优势。与冲击式方法不同,模锻机施加连续、受控的压力,从而实现卓越的材料变形、复杂形状的创建以及最终产品中增强的内部晶粒结构。

模锻的主要优势不仅仅是成形金属,而是精确控制材料的流动和内部结构。这使其成为生产强度、复杂性和一致性不可妥协的关键高性能部件的卓越方法。

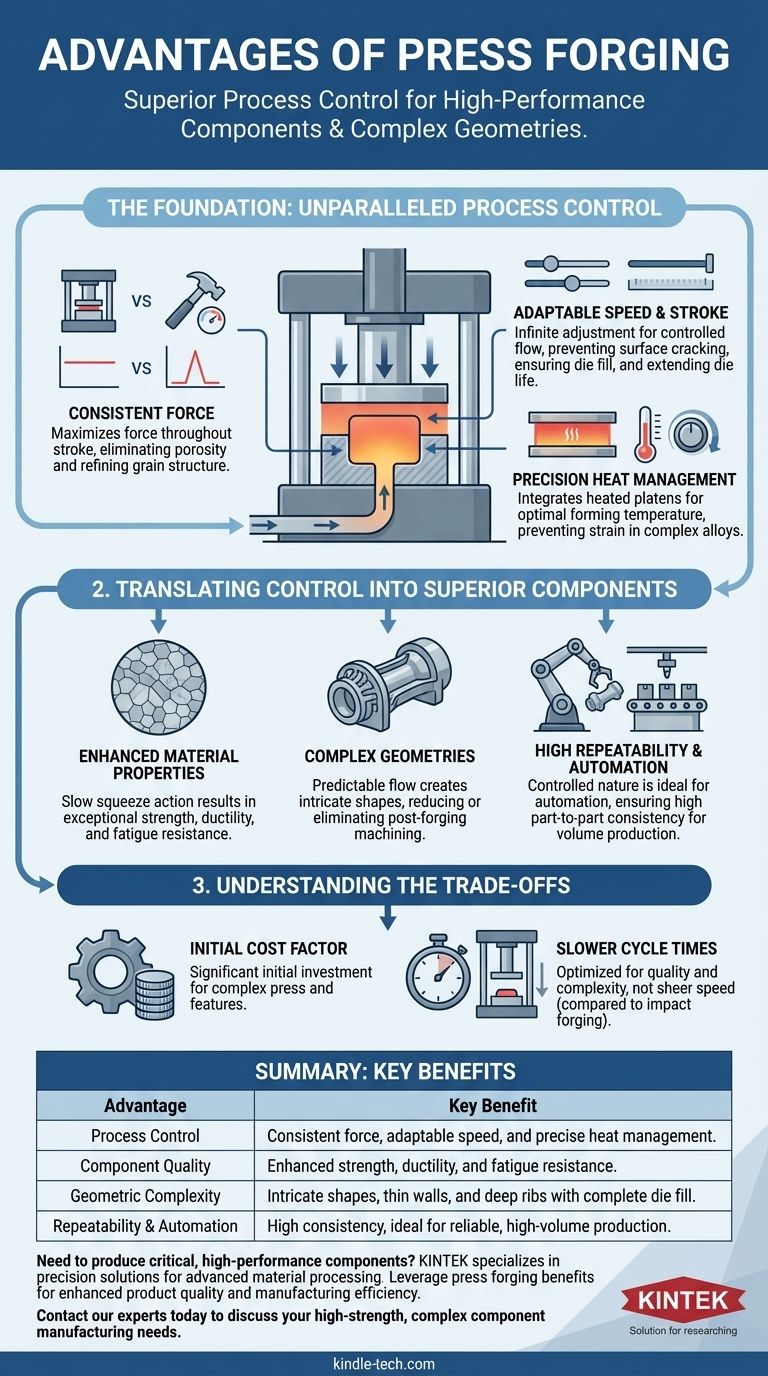

基础:无与伦比的工艺控制

模锻的关键优势源于其能够精确管理成形过程的各个方面。这种控制水平是它与其他制造技术不同的地方。

整个行程中力道一致

液压模锻机在整个行程中都能提供其最大额定力。这与锻锤根本不同,锻锤仅在冲击点提供最大能量。

这种持续的压力确保工件材料完全固结,消除内部孔隙并细化金属的晶粒结构,从而获得卓越的机械性能。

可调节的速度和行程

压力机允许无限调节成形速度和行程长度。较慢、受控的速度使材料有时间正确流入复杂的模腔。

这种受控的流动可防止表面开裂,确保模具完全填充,并显著延长锻模的使用寿命,而锻模通常是主要的成本中心。大滑块行程也使得成形长或高部件成为可能。

精密热管理

热锻(在压力机应用中很常见)受益于精确的热控制。现代压力机可以集成加热压板,使模具和工件保持在最佳温度。

这使得能够将高强度、难以成形的合金成形为复杂的几何形状,而不会引起应变或损害材料的完整性。

将控制转化为卓越组件

对过程的这种精细控制直接转化为成品零件的实际效益。

增强的材料性能

压力机的缓慢挤压作用以冲击锻造无法实现的方式细化金属的内部晶粒结构。这使得成品零件具有卓越的强度、延展性和抗疲劳性。

这就是为什么模锻是航空航天、国防和能源领域许多关键应用所必需的方法。

成形复杂几何形状的能力

由于材料在持续压力下缓慢且可预测地流动,模锻擅长制造具有复杂形状、薄壁和深筋的零件。

这种能力减少或消除了对大量锻后加工的需求,从而为复杂部件节省了时间和材料成本。

高重复性和自动化

模锻机的受控和可预测特性使其非常适合自动化。自动化模具装载、零件处理和废料清除等功能很常见。

这导致零件之间的一致性极高,使模锻成为大批量生产的可靠选择,其中每个组件都必须满足相同的规格。

了解权衡

没有一个过程是完美的,适用于所有应用。作为值得信赖的顾问意味着承认局限性。

初始成本因素

液压模锻机是复杂的机器,初始资本投资巨大。如果再结合加热压板和自动化等功能,成本会比简单的锻造设备更高。

这种更高的设备和工具成本可能导致每个零件的价格更高,特别是对于更简单的组件。

潜在的较慢循环时间

施加缓慢、受控挤压的本质意味着每个零件的循环时间可能比锤锻等快速冲击方法更长。

这使得模锻不适合生产简单、大批量的零件,其中速度是成本效益的主要驱动因素。该过程针对质量和复杂性进行了优化,而不是纯粹的速度。

为您的应用做出正确的选择

选择正确的锻造方法需要将工艺能力与项目最终目标对齐。

- 如果您的主要重点是最大程度的组件复杂性和材料性能:模锻是使用高强度合金制造复杂零件的明确选择。

- 如果您的主要重点是经济高效地生产更简单的形状:其他锻造方法可能提供更经济的解决方案,前提是能够满足零件的机械要求。

- 如果您的主要重点是在大批量生产中实现零件之间的一致性:高程度的控制和自动化潜力使模锻成为确保大规模生产质量的绝佳选择。

理解精度、复杂性和成本之间的这种平衡是做出战略性和有效制造决策的关键。

总结表:

| 优势 | 主要益处 |

|---|---|

| 工艺控制 | 一致的力、可调节的速度和精确的热管理,实现卓越的材料变形。 |

| 组件质量 | 通过细化的内部晶粒结构增强强度、延展性和抗疲劳性。 |

| 几何复杂性 | 能够创建复杂的形状、薄壁和深筋,并完全填充模具。 |

| 重复性与自动化 | 零件之间高度一致,非常适合可靠的大批量生产。 |

需要生产具有卓越强度和复杂几何形状的关键高性能组件吗?

KINTEK 专注于精密实验室和制造设备,包括先进材料加工解决方案。我们的专业知识可以帮助您利用模锻等受控工艺的优势,提高产品质量和制造效率。

立即联系我们的专家,讨论我们的解决方案如何满足您对高强度、复杂组件制造的特定需求。

图解指南