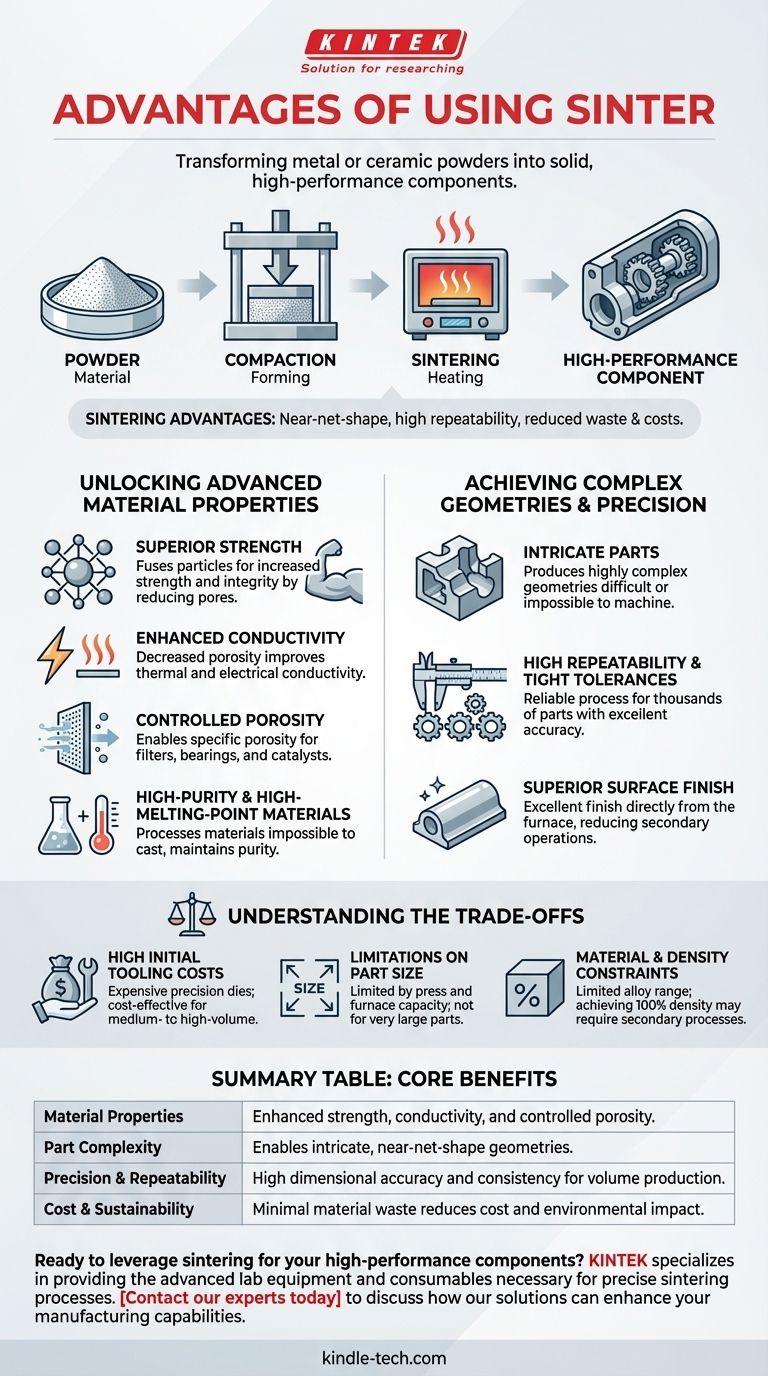

烧结在制造中具有显著优势,它能将金属或陶瓷粉末转化为坚固、高性能的部件。该工艺能够以高精度和最少的浪费制造坚固、复杂的零件,通常适用于传统方法(如机械加工或铸造)难以处理的材料。

烧结不仅仅是一个简单的加热过程;它是一种战略性的制造选择,可以释放独特的材料性能和复杂的几何形状。其主要价值在于能够以高重复性制造近净形零件,从而减少材料浪费和后处理成本。

释放先进材料性能

烧结的核心是当颗粒在低于熔点温度下加热时发生的原子扩散。这种基本机制是最终部件特性显著改善的原因。

熔合颗粒以获得卓越强度

通过加热压实的粉末,烧结促进单个颗粒之间“颈部”的生长。这个过程减少了内部孔隙,有效地将粉末熔合成为一个坚固、连贯的整体,显著提高了强度和完整性。

增强导热性和导电性

随着材料内部孔隙率的降低,颗粒之间的接触面积增加。这为热和电的传输创造了更直接的路径,从而提高了最终部件的导热性和导电性。

控制孔隙率以适应特定应用

虽然烧结通常用于制造高密度零件,但也可以精确控制以制造具有特定、工程化孔隙率水平的部件。这对于自润滑轴承、过滤器和催化剂等需要流体或气体渗透性的应用至关重要。

实现高纯度和高熔点材料

烧结非常适合熔点极高的材料,这些材料通常无法通过铸造进行加工。它还通过避免熔化过程中可能引入的污染物来保持材料的高纯度。

以高精度实现复杂几何形状

烧结将设计人员从传统减材制造(即从固体块中切除材料)的诸多限制中解放出来。

从粉末到复杂零件

由于初始形状是通过在模具中压实粉末形成的,烧结可以生产出高度复杂和精密的几何形状,这些形状通过机械加工将非常困难、昂贵或不可能实现。这包括内部特征、倒扣和不可加工的形状。

确保高重复性和严格公差

烧结是一个高度可靠和可重复的过程。一旦确定了模具和工艺参数,它就可以生产数千甚至数百万个具有出色尺寸精度和一致性能的零件,确保良好的公差控制。

出炉后卓越的表面光洁度

烧结零件在工艺完成后通常具有出色的表面光洁度。这可以减少或完全消除对研磨或抛光等二次精加工操作的需求,从而节省时间和成本。

了解权衡

虽然功能强大,但烧结并非万能解决方案。了解其局限性是有效使用它的关键。

高昂的初始模具成本

制造粉末压实所需的高精度模具和工装可能成本高昂。这种前期投资意味着烧结通常最适合中高产量生产,因为成本可以在许多零件上分摊。

零件尺寸限制

可烧结部件的尺寸受压实机和烧结炉容量的限制。它通常不适合生产非常大的零件。

材料和密度限制

虽然用途广泛,但适用于烧结的合金范围比铸造或机械加工更有限。此外,在没有热等静压 (HIP) 等二次操作的情况下,很难达到 100% 的理论密度。

为您的应用做出正确选择

选择烧结取决于您在复杂性、产量、材料性能和成本方面的具体优先事项。

- 如果您的主要关注点是高产量中的复杂小零件:烧结是绝佳选择,因为它具有近净形能力和规模经济效益。

- 如果您的主要关注点是材料性能:烧结允许精确合金化和密度控制,以增强强度、导电性或受控孔隙率等性能。

- 如果您的主要关注点是降低成本和可持续性:该工艺固有的最小材料浪费使其成为与减材方法相比在财务和环境上都合理的选择。

通过了解其核心优势和权衡,您可以利用烧结超越传统制造的局限性,创造出卓越的部件。

总结表:

| 优势 | 主要益处 |

|---|---|

| 材料性能 | 增强的强度、导电性和可控孔隙率。 |

| 零件复杂性 | 实现复杂的近净形几何结构。 |

| 精度和重复性 | 批量生产的高尺寸精度和一致性。 |

| 成本和可持续性 | 最小的材料浪费降低了成本和环境影响。 |

准备好利用烧结技术来制造您的高性能部件了吗?

KINTEK 专门提供精确烧结过程所需的先进实验室设备和耗材。无论您是开发新材料还是扩大复杂零件的生产规模,我们的专业知识都能确保您实现烧结所提供的卓越强度、复杂几何形状和成本效益。

立即联系我们的专家,讨论我们的解决方案如何增强您的制造能力并实现您的设计。

图解指南