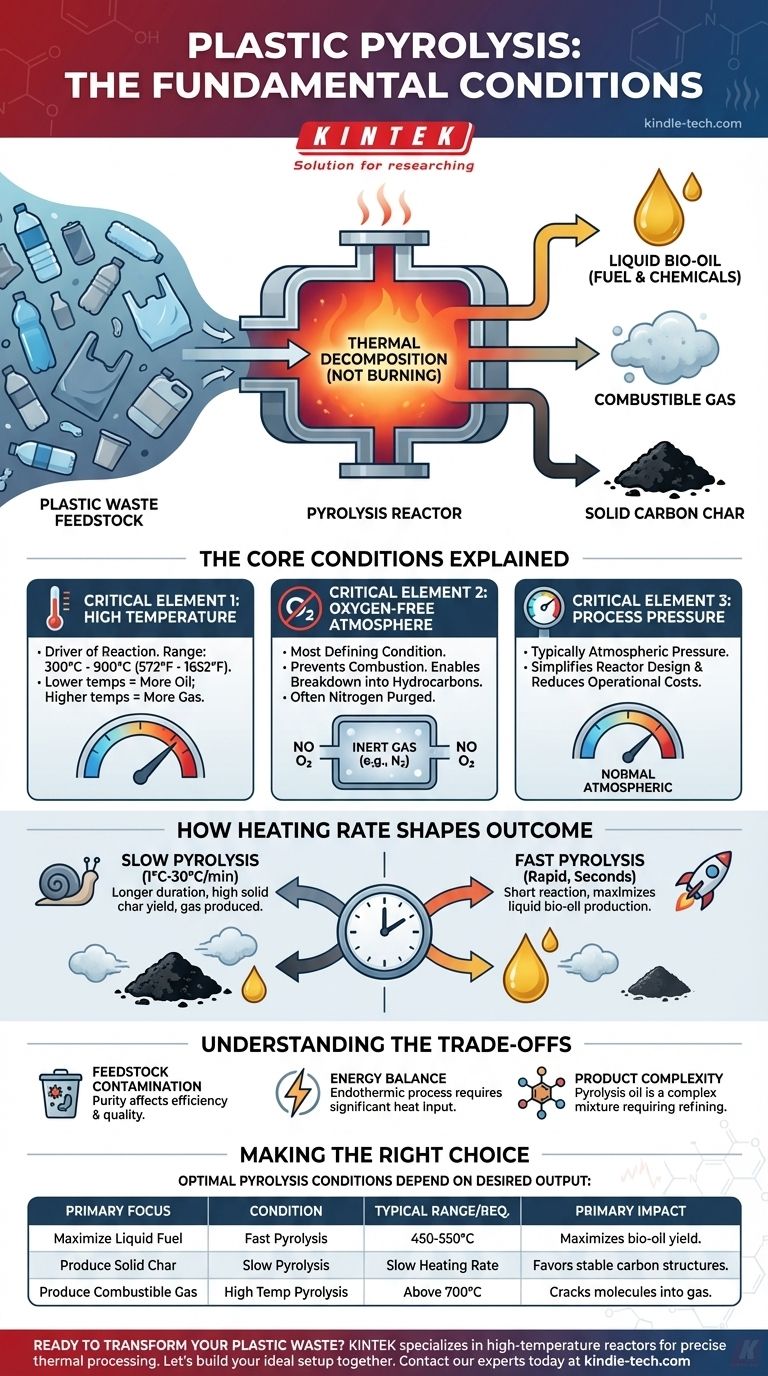

塑料热解的基本条件是高温和几乎完全没有氧气。这个过程不是燃烧;它是长聚合物链的热分解,分解成更小、更有价值的分子,如油、气体和称为炭的固体碳残余物。

热解是一种化学回收过程,它利用无氧、高温的环境将塑料废物分解成有价值的燃料和化学原料,而不是将其燃烧。

核心条件解释

要成功启动热解,必须精确控制三个主要的工艺参数:温度、气氛组成和压力。每个参数在分解过程中都起着不同的作用。

关键要素 1:高温

温度是反应的主要驱动力,它提供了打破塑料聚合物内部强化学键所需的能量。

塑料热解的典型温度范围在 300°C 至 900°C (572°F 至 1652°F) 之间。较低的温度倾向于产生更多的液体油,而较高的温度可能有利于气体生产。

关键要素 2:无氧气氛

这是热解最明确的条件。该过程必须在惰性或缺氧环境中进行,通常是通过用氮气吹扫反应器来实现的。

没有氧气至关重要,因为它可以防止燃烧。塑料分子不会与氧气反应生成灰烬、CO2 和水,而是分解成更小的碳氢化合物。

关键要素 3:工艺压力

对于大多数应用,塑料热解在常压或接近常压下进行。与高压系统相比,这简化了反应器设计,并降低了运营成本和复杂性。

加热速率如何影响结果

除了核心条件之外,塑料被加热的速度(加热速率)对最终产品有显著影响。这是两种主要热解类型的主要区别。

慢速热解

顾名思义,这种方法使用较慢的加热速率,通常在每分钟 1°C 到 30°C 之间。塑料会在目标温度下暴露更长的时间。

这种较慢的过程倾向于产生更高产率的固体炭(一种炭黑形式)和气体,而液体油的产率较低。

快速热解

快速热解使用非常高的加热速率和非常短的反应时间(通常只有几秒钟)。

这种快速分解经过优化,旨在最大限度地生产液体生物油(也称为热解油),这通常是作为燃料或化学原料最期望的产品。

理解权衡

尽管热解功能强大,但它是一个复杂的过程,存在固有的挑战,在任何实际应用中都必须加以考虑。

原料污染

现实世界中的塑料废物很少是纯净的。食物残渣、纸标签和其他材料等污染物会影响反应效率和最终产品的质量。

能量平衡

热解是吸热过程,这意味着它需要大量的能量输入来维持分解塑料所需的高温。过程中产生的部分气体通常会被燃烧以提供这种必需的热量。

产品复杂性

所得的热解油不是成品燃料。它是数十种或数百种不同碳氢化合物的复杂混合物,在用于发动机或化学过程之前可能需要进一步精炼或升级。

根据您的目标做出正确的选择

最佳的热解条件完全取决于您期望的产出。

- 如果您的主要重点是最大化液体燃料(热解油): 在中等温度(约 450-550°C)下进行快速热解是最有效的方法。

- 如果您的主要重点是生产固体碳炭: 慢速热解是理想的方法,因为较长的反应时间有利于稳定碳结构的形成。

- 如果您的主要重点是生产可燃气体: 在非常高的温度(高于 700°C)下进行热解会将较大的分子裂解成较小的碳氢化合物气体。

最终,控制这些核心条件可以让你将塑料废物转化为有针对性的宝贵资源。

摘要表:

| 条件 | 典型范围/要求 | 主要影响 |

|---|---|---|

| 温度 | 300°C 至 900°C (572°F 至 1652°F) | 驱动聚合物分解;低温有利于液体油,高温有利于气体。 |

| 气氛 | 无氧(惰性,例如氮气) | 防止燃烧;使分解成碳氢化合物成为可能。 |

| 压力 | 常压 | 简化反应器设计和操作。 |

| 加热速率 | 慢速 (1-30°C/分钟) 或快速 (快速,几秒钟) | 慢速热解产生更多炭;快速热解最大限度地提高液体油产量。 |

准备好将您的塑料废物转化为宝贵资源了吗? 适当的实验室设备对于研究和优化热解条件至关重要。KINTEK 专注于专为精确热处理设计的高温反应器和实验室系统。无论您是开发用于生物油的快速热解,还是研究用于炭生产的慢速热解,我们的解决方案都能提供您所需的控制和可靠性。

让我们一起构建您的理想热解装置。 立即联系我们的专家,讨论您的具体应用以及 KINTEK 如何支持您的回收和能源回收目标。

图解指南