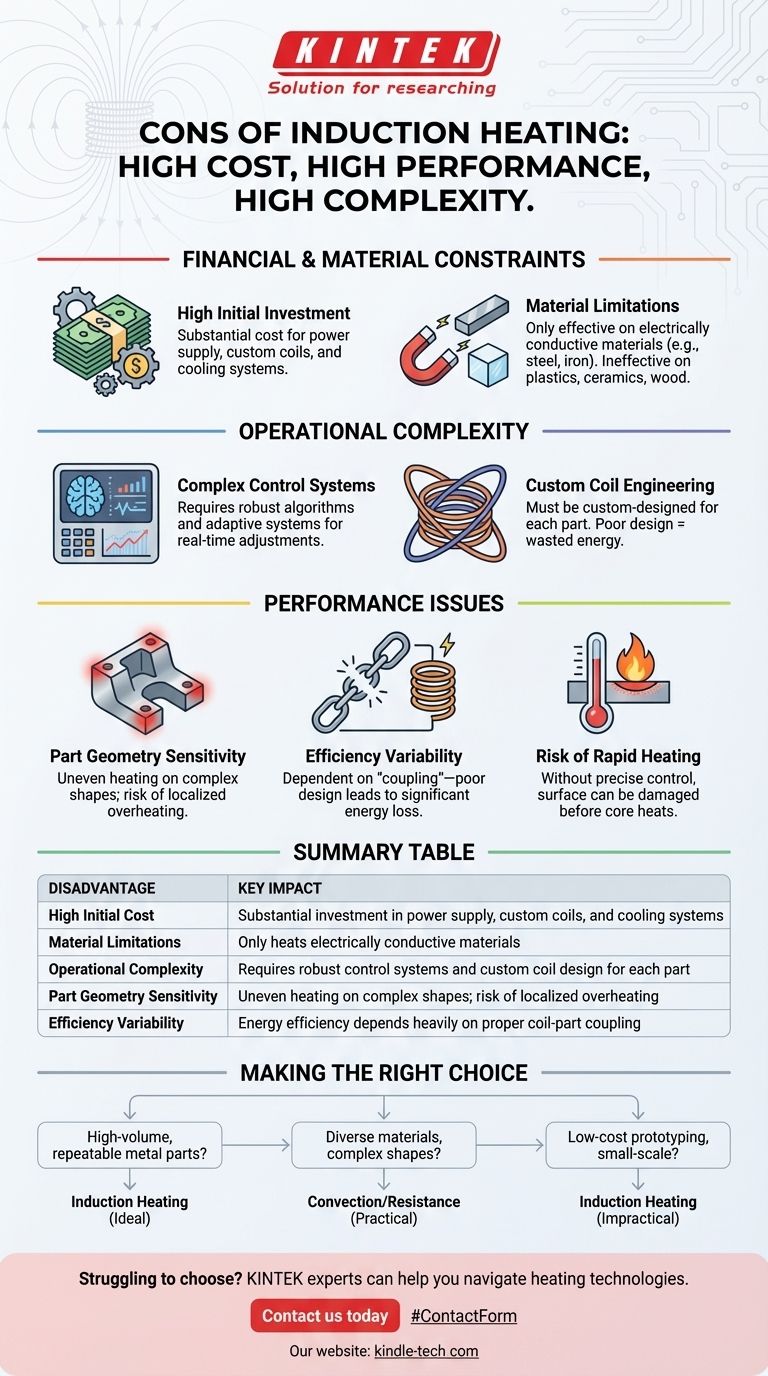

感应加热的主要缺点是其高昂的初始设备成本、仅限于导电材料的限制以及显著的操作复杂性。尽管它速度极快且精度高,但该技术需要专门的工程设计来制作线圈,并需要复杂的控制系统才能有效运行。

感应加热提供了无与伦比的速度和精度,但这种性能并非普遍适用。核心权衡在于,为了在非常特定的应用中实现高度受控的快速加热,需要接受高昂的初始投资和大量的工程开销。

控制和复杂性的挑战

采用感应加热最显著的障碍之一是正确操作它所需的技术专业知识。它不是一个简单的“即插即用”解决方案。

对强大控制系统的需求

感应电源需要强大而复杂的控制算法。这些系统必须不断适应不同的负载和工作点,以提供一致的热量。

正如研究中所指出的,这在具有多个线圈或不同零件类型的系统中尤其具有挑战性,通常需要自适应算法进行实时调整。

定制线圈工程

感应线圈是产生磁场的系统核心,必须根据被加热的特定零件进行定制设计。

线圈的形状、尺寸以及与工件的距离对于效率至关重要。设计不当或不匹配的线圈会导致加热不均匀和能量浪费。

财务和材料限制

除了操作复杂性之外,还有一些基本的财务和物理限制,这些限制决定了感应加热在何处是可行的选择。

高昂的初始资本投资

感应加热系统的初始成本是巨大的。这包括高频电源、定制制造的线圈,以及通常用于管理线圈本身产生的热量的专用水冷系统。

工件材料的限制

感应加热通过在物体内部感应电流来工作。因此,它仅对导电材料有效,主要是铁磁性金属,如钢和铁。

它不能直接加热非导电材料,如塑料、玻璃、陶瓷或木材,这使其不适用于广泛的应用。

对零件几何形状的依赖

加热的效率和均匀性高度依赖于零件的形状。具有尖角、孔洞或厚度变化的复杂几何形状可能很难均匀加热。

这些特征会导致磁场集中,从而导致局部过热以及工件的潜在损坏或变形。

理解权衡

感应加热的宣传优势通常伴随着必须仔细考虑的隐藏条件。

效率并非有保证

虽然感应加热可以具有高能效,但这完全取决于“耦合”——磁场将能量传输到零件的有效程度。

由于线圈设计不当或定位不正确导致的差耦合会导致显著的能量损失,从而抵消了该技术的主要卖点之一。

快速加热的风险

在几秒钟内加热物体的能力是一个主要优势。然而,这种速度也可能成为一种负债。

如果没有精确控制,零件表面很容易在核心达到所需温度之前过热并损坏。这要求比炉式加热等较慢方法所需更高的过程控制水平。

为您的目标做出正确选择

评估感应加热需要将其高成本和高性能的独特特征与您的特定需求相匹配。

- 如果您的主要重点是批量、可重复地制造简单的金属零件:初始投资通常可以通过无与伦比的速度、一致性和控制来证明是合理的。

- 如果您的主要重点是加热不同材料或具有复杂形状的零件:更灵活的技术,如对流烤箱或电阻炉,可能更实用且更具成本效益。

- 如果您的主要重点是低成本原型制作或小规模生产:高昂的资本成本和专业的工程设计使感应加热成为不切实际的选择。

最终,选择感应加热是一个战略决策,它以牺牲灵活性和低前期成本为代价,换取在狭窄的理想条件下无与伦比的速度和精度。

总结表:

| 缺点 | 主要影响 |

|---|---|

| 高昂的初始成本 | 在电源、定制线圈和冷却系统方面的大量投资 |

| 材料限制 | 仅加热导电材料(例如金属) |

| 操作复杂性 | 需要强大的控制系统和针对每个零件的定制线圈设计 |

| 零件几何形状敏感性 | 复杂形状加热不均匀;局部过热风险 |

| 效率可变性 | 能源效率高度依赖于线圈与零件的正确耦合 |

在为您的实验室或生产线选择合适的加热方法时遇到困难? KINTEK 专注于实验室设备和耗材,满足实验室需求。我们的专家可以帮助您应对加热技术的复杂性——从感应加热到炉子和烤箱——以找到最适合您的特定材料和应用的高效且经济的解决方案。立即联系我们进行个性化咨询,让我们帮助您优化热处理!

图解指南