在热解中,反应器主要根据加热原料和管理物料流的方式进行分类。虽然存在数十种具体设计,但最常见和具有商业重要性的类型包括固定床(或间歇式)、流化床以及螺旋输送机和回转窑反应器等机械搅拌系统。每种系统都是为了优化不同的原料和目标产品(如生物油、生物炭或合成气)而设计的。

选择热解反应器并非要找到单一的“最佳”技术。这是一个战略决策,涉及将反应器的传热特性和物料处理能力与您的特定原料和期望的最终产品相匹配。

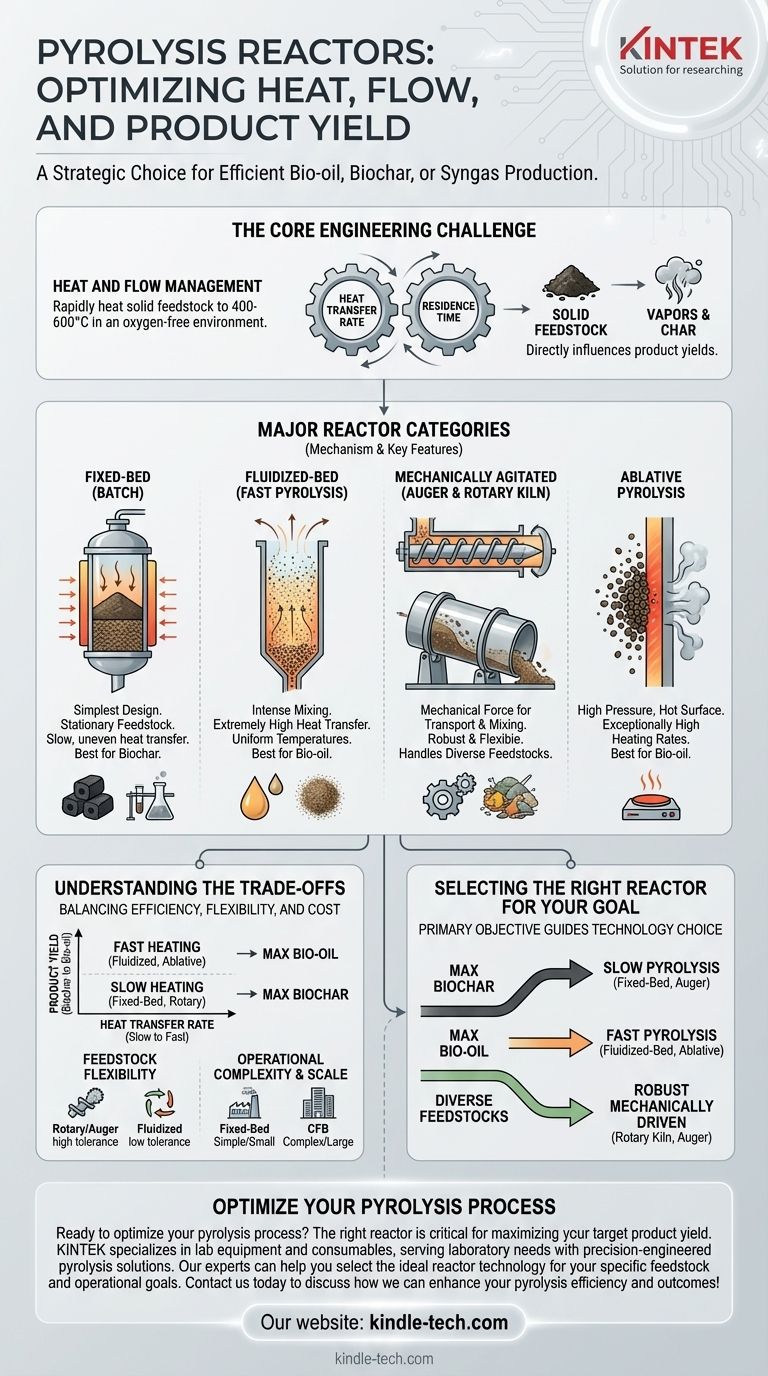

核心工程挑战:热量与流动

所有热解反应器都必须解决同一个基本问题:在无氧环境下,将固体原料快速加热到高温(通常为 400-600°C)。反应器实现这一目标的方式决定了其性能。

设计直接影响热量向生物质颗粒的传递速率以及固体和蒸汽在反应器内的停留时间。这两个因素是最终产品产量的主要控制因素。

主要反应器类别解释

理解反应器的最佳方式是根据它们用来移动和加热材料的机制。

固定床(间歇式)反应器

固定床反应器是最简单的设计。将原料(“床层”)装入密闭容器中,并从外部加热。在整个过程中,原料保持静止。

这种设计常用于较小规模或实验室操作。由于物料不被搅拌,传热缓慢且通常不均匀,导致处理时间较长。

流化床反应器

在流化床反应器中,通过从底部注入热的惰性气体使细磨的原料“流化”。固体颗粒表现得像沸腾的液体一样剧烈混合。

这种剧烈的混合带来了极高的传热速率和均匀的温度。这是一种快速热解形式,非常适合最大化液体生物油的产量。这些系统需要一致的、细磨的原料才能正常运行。

机械搅拌反应器(螺旋输送机和回转窑)

这些反应器利用机械力来输送和混合原料。

- 螺旋输送机反应器(或螺杆反应器)使用一个大的、加热的螺杆将物料推过水平或倾斜的管道。

- 回转窑是一个大型的、略微倾斜的旋转圆柱形筒体。当窑旋转时,原料翻滚并从较高的一端移动到较低的一端。

这两种设计都很坚固,可以处理各种原料的形状、尺寸和水分含量,因此非常灵活。传热速度比流化床慢,但比固定床更受控制。

烧蚀热解反应器

烧蚀反应器采用独特的方法。它们通过高压将原料颗粒压在快速移动的热表面上。材料逐层“烧蚀”或熔化脱落,产生并迅速移除蒸汽。

这种方法实现了极高的加热速率,也有利于生物油的生产。然而,这些系统在机械上可能很复杂,并且对原料特性更敏感。

理解权衡

选择反应器需要在效率、灵活性和成本之间取得平衡。没有一种设计在所有方面都表现出色。

传热速率与产品产量

这是最关键的权衡。

- 快速加热速率(流化床、烧蚀)迅速分解生物质结构,防止二次反应。这最大化了液体生物油的产量。

- 缓慢加热速率(固定床、回转窑)允许二次裂解和再聚合,这有利于固体生物炭的形成。

原料灵活性

反应器的设计决定了您可以处理的原料类型。流化床反应器要求原料干燥、细磨且均匀。相比之下,回转窑和螺旋输送机反应器对体积较大、不均匀或水分含量较高的原料(如塑料废料或农业残渣)的容忍度要高得多。

操作复杂性和规模

固定床反应器易于建造和操作,但不适合连续的、大规模的工业生产。循环流化床(CFB)系统效率高且可扩展,但需要大量的资本投资和复杂的工艺控制。

根据您的目标选择合适的反应器

您的主要目标应指导您选择技术。

- 如果您的主要重点是最大化生物炭产量: 选择固定床或螺旋输送机反应器等慢速热解系统,以实现较长的停留时间。

- 如果您的主要重点是最大化生物油产量: 选择流化床或烧蚀反应器等快速热解系统,以提供快速的传热。

- 如果您的主要重点是处理多样化或困难的原料: 选择坚固的机械驱动系统,如回转窑或螺旋输送机反应器,它们以操作灵活性而闻名。

理解这些基本原理是设计有效且具有经济可行性的热解过程的关键。

摘要表:

| 反应器类型 | 最适合 | 关键特性 |

|---|---|---|

| 固定床(间歇式) | 最大化生物炭,小规模 | 简单,加热慢,停留时间长 |

| 流化床 | 最大化生物油(快速热解) | 传热高,温度均匀,需要细小原料 |

| 螺旋输送机/回转窑 | 处理多样化原料 | 机械搅拌,坚固,可处理不同尺寸/水分 |

| 烧蚀式 | 最大化生物油 | 加热极快,机械复杂 |

准备好优化您的热解过程了吗? 选择正确的反应器对于最大化您的目标产品产量至关重要——无论是生物油、生物炭还是合成气。KINTEK 专注于实验室设备和耗材,以精密工程的热解解决方案满足实验室需求。我们的专家可以帮助您根据您的特定原料和操作目标选择理想的反应器技术。立即联系我们,讨论我们如何提高您的热解效率和成果!

图解指南