归根结底,流化床的主要缺点源于其自身的动态特性。 尽管它们提供了卓越的混合和传热性能,但这种高能量的颗粒运动导致了显著的设备腐蚀、床层材料损失以及固定床或移动床系统中不存在的复杂操作要求。

流化床技术的核心权衡在于,为了获得卓越的传热/传质和温度均匀性,需要接受更高的操作复杂性和设备磨损。理解这种平衡对于确定它是否适合您的应用至关重要。

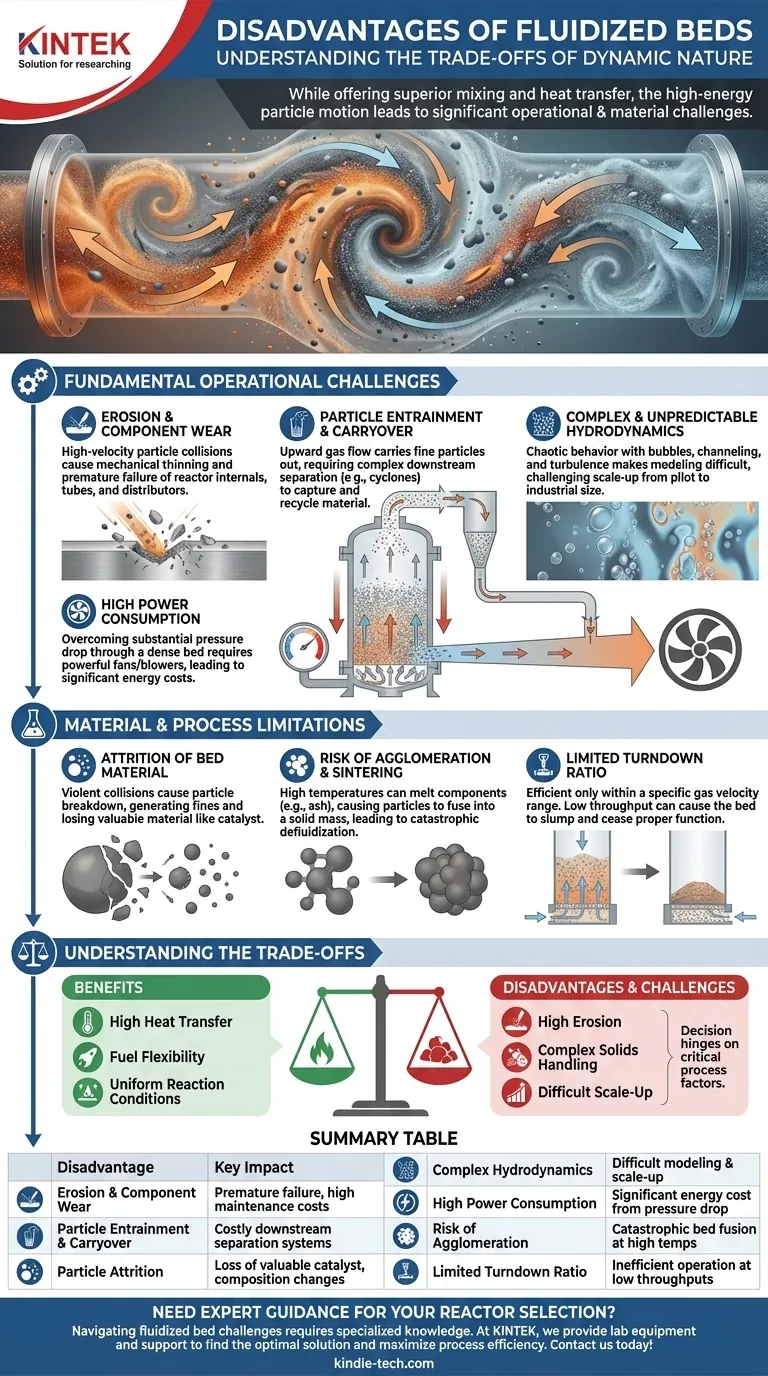

基本操作挑战

创建和维持流化态的物理原理带来了几个固有的困难,必须通过工程设计来解决。这些并非特定设计的缺陷,而是技术本身的特点。

腐蚀和部件磨损

高速固体颗粒不断撞击反应器内部表面、换热管和气体分布器。这种磨蚀作用导致显著的机械腐蚀,随着时间的推移使材料变薄,并导致设备过早失效。这通常是最重要的维护问题。

颗粒夹带和带出

使床层流化的向上气流不可避免地会将最细小的颗粒带出反应器。这种夹带需要广泛的下游气固分离系统,例如旋风分离器,来捕获并通常回收损失的材料。这增加了资本成本、复杂性以及潜在的故障源。

复杂且不可预测的流体动力学

流化床中的气固混合物不是均匀、温和的流体。它的特点是气泡、沟流以及湍流、混沌运动。这种行为出了名的难以准确建模和预测,这使得将小型中试装置的设计放大到大型工业装置成为一项重大的工程挑战。

高功耗

强迫气体通过密集的固体床层会产生巨大的压降。克服这一点需要强大的风机或鼓风机,这代表着持续且显著的运行能源成本,通常被称为“寄生负荷”。

材料和工艺限制

除了操作物理学之外,床层中使用的材料和工艺条件也可能带来进一步的缺点。

床层材料的磨损

颗粒之间持续剧烈的碰撞导致它们破碎或磨损,这一过程称为磨损。这会产生更多的细小颗粒(加剧夹带),改变床层的整体粒度分布,并导致有价值材料(如昂贵的催化剂)的损失。

结块和烧结的风险

在燃烧或气化等高温应用中,燃料中的组分(如灰分)可能在操作温度下熔化。这会产生粘性颗粒,可能导致整个床层熔合为单一固体块,这是一种灾难性的故障模式,称为结块或失流。

有限的调节比

流化床仅在特定气体速度范围内高效运行。如果工艺要求在显著较低的吞吐量下运行(高“调节比”),气体速度可能过低,无法维持适当的流化,导致床层塌陷并停止正常运行。

理解权衡

选择流化床反应器意味着有意识地接受其缺点以获得其强大的优点。这个决定通常取决于哪些因素对您的特定工艺最关键。

高传热与高腐蚀

您将获得异常均匀的温度分布和快速的传热,这对于高放热或吸热反应是理想的。代价是内部部件持续的腐蚀磨损,这需要坚固的材料和严格的维护计划。

燃料灵活性与复杂固体处理

一个关键优势,尤其是在锅炉中,是能够使用低质量、异质燃料,如生物质或废弃物。权衡是需要管理其后果,例如灰分引起的结块和大量固体材料的处理。

均匀反应条件与困难的放大

出色的混合提供了均匀的反应条件,可以提高产品收率和选择性。但是,您必须接受放大具有如此复杂、非线性流体动力学的系统所需的风险和工程努力。

为您的目标做出正确选择

要决定流化床是否合适,您必须权衡其缺点与您的主要目标。

- 如果您的主要重点是最大限度地减少维护和延长设备寿命: 流化床相关的高腐蚀率带来了显著的负面影响。

- 如果您的主要重点是工艺的简单性和可预测性: 复杂的流体动力学和具有挑战性的放大使其成为一种不太理想的技术。

- 如果您正在使用易碎或昂贵的催化剂材料: 持续的磨损和通过夹带可能造成的细粉损失可能使这项技术成本过高。

- 如果您的工艺需要非常宽的运行范围(高调节比): 与其他系统相比,流化床有限的调节比可能是一个关键的操作限制。

流化床技术在特定应用中提供了无与伦比的性能,但其优点与显著的操作和材料挑战密不可分。

总结表:

| 缺点 | 主要影响 |

|---|---|

| 腐蚀和部件磨损 | 设备过早失效,高维护成本 |

| 颗粒夹带和带出 | 需要昂贵的下游分离系统 |

| 颗粒磨损 | 有价值催化剂的损失,床层成分变化 |

| 复杂流体动力学 | 难以建模和从试验工厂放大 |

| 高功耗 | 压降导致显著的能源成本 |

| 结块风险 | 高温下床层灾难性熔合 |

| 有限的调节比 | 无法在低吞吐量下高效运行 |

您的实验室工艺在反应器选择方面遇到困难吗? 流化床的挑战——如腐蚀、磨损和复杂操作——需要专家指导。在 KINTEK,我们专注于实验室设备和耗材,帮助您权衡这些因素,为您的特定应用找到最佳解决方案。我们的团队可以提供合适的设备和支持,以最大限度地提高您的工艺效率并最大限度地减少停机时间。立即通过我们的联系表联系我们,讨论您的实验室需求,并了解 KINTEK 如何提升您的研发成果。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 高性能实验室冻干机,适用于研发

- VHP灭菌设备过氧化氢H2O2空间灭菌器

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备