双板模具的主要缺点在于其限制性的浇口选择以及它给多腔布局带来的重大挑战。由于浇口必须位于模具的分型线上,这限制了设计的自由度,可能在零件上产生外观缺陷,并使得在多个型腔中实现平衡的塑料流动变得困难。

尽管双板模具因其简单性和较低的初始成本而受到青睐,但其设计本质上缺乏灵活性。这种简单性是以牺牲对浇口位置和流道效率的控制为代价的,这可能会影响零件质量和生产一致性,尤其是在复杂应用中。

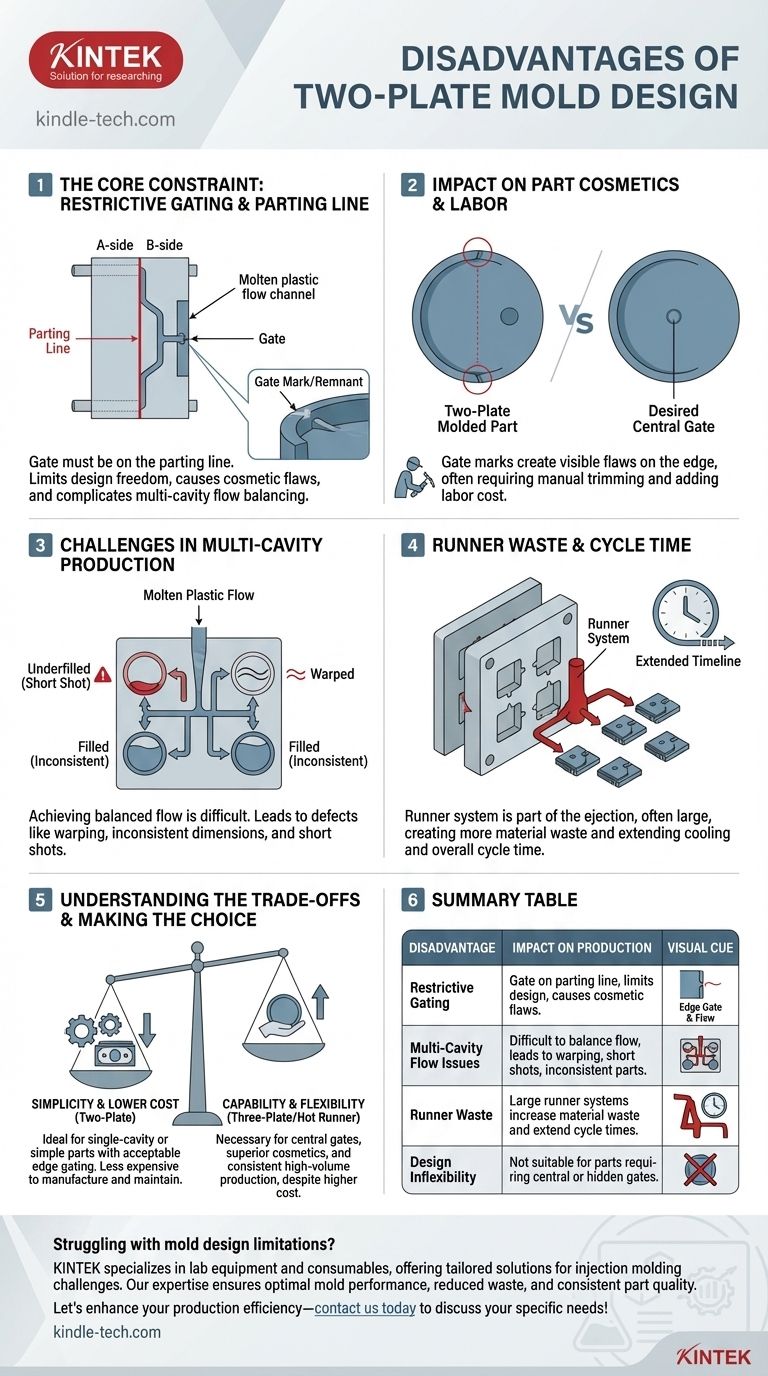

核心限制:浇口与分型线

双板模具是最基本的注塑模具形式,由两个主要板——A侧板和B侧板——组成,它们在一条分型线处汇合。这种设计的简单性是其最大的优点,也是其主要局限性的来源。

不灵活的浇口位置

在双板模具中,允许熔融塑料进入零件型腔的通道,即浇口,必须直接位于这条分型线上。

这意味着浇口只能放置在成型零件的外围或边缘。没有设计自由度可以将浇口放置在中心或远离边缘的不可见表面上。

对零件外观的影响

浇口连接到零件的点在移除后会留下一个小标记或残余物。

由于双板模具强制将此浇口标记留在零件的边缘,这可能会造成外观缺陷。这通常需要二次人工修剪操作,从而增加了制造成本和时间。

多腔生产中的挑战

当在一个循环中生产多个零件时(多腔模具),这些限制会加剧。将塑料分配到每个型腔的流道系统也被限制在分型线上。

平衡流动的困难

在多腔布局中,实现平衡流动——即所有型腔同时和以相同的压力填充——是一个关键的设计挑战。

由于流道受限于分型线,通往某些型腔的路径通常比通往其他型腔的路径更长。这种不平衡可能导致一系列成型缺陷,包括翘曲、尺寸不一致和短射(零件未完全填充)。

流道废料和周期时间

每次循环后,流道系统会与零件一起被顶出模具。

在双板设计中,尤其是在有多腔的情况下,此流道可能很大且复杂。这不仅会产生更多的材料浪费,还可能延长所需的冷却时间,从而增加总生产周期时间。

理解权衡

决定使用双板模具是简单性和能力之间经典的工程权衡。它的局限性并不意味着它是一个糟糕的选择,但必须根据项目的具体要求来权衡。

简单性胜出的地方

对于单腔模具,或者对于边缘浇口在外观和功能上都可接受的零件,双板设计是理想的选择。其结构更简单,使其制造成本更低,并且比更复杂的替代方案更容易维护。

缺乏灵活性的代价

如果您的零件因结构完整性或美观原因需要中心浇口(例如,圆形零件上的点浇口),则双板模具根本不可行。该设计不允许这样做。

三板模具替代方案

主要的替代方案是三板模具。通过引入第三块板和第二条分型线,这种设计允许将浇口放置在零件表面的几乎任何位置。这解决了外观和流动问题,但代价是模具的复杂性和成本更高。

为您的目标做出正确的选择

选择正确的模具类型需要将设计的能力与项目的优先级相匹配。

- 如果您的主要重点是最小化前期工装成本: 双板模具通常是最经济的选择,特别是对于边缘浇口可接受的简单零件。

- 如果您的主要重点是卓越的零件外观: 需要三板模具或热流道模具,以便将浇口定位在远离分型线的不可见表面上。

- 如果您的主要重点是稳定、大批量的生产: 请仔细权衡双板设计的流动平衡挑战;更复杂的模具通常能提供更好的零件间一致性,并且从长远来看可能更经济。

了解这些基本权衡,使您能够选择与零件的具体功能、外观和生产要求相符的模具设计。

总结表:

| 缺点 | 对生产的影响 |

|---|---|

| 限制性浇口 | 浇口必须位于分型线上,限制设计自由度并造成外观缺陷。 |

| 多腔流动问题 | 难以平衡塑料流动,导致翘曲、短射和零件不一致。 |

| 流道废料 | 大型流道系统增加了材料浪费并延长了周期时间。 |

| 设计缺乏灵活性 | 不适用于需要中心浇口或隐藏浇口的零件。 |

在模具设计限制方面遇到困难? KINTEK 专注于实验室设备和耗材,为注塑成型挑战提供定制化解决方案。我们的专业知识确保了最佳的模具性能、减少的浪费和一致的零件质量。让我们提高您的生产效率——请立即联系我们,讨论您的具体需求!

图解指南