球磨机的最终产品是几个可控因素的直接结果。其中最主要的因素是磨机的转速、研磨介质的特性(如尺寸、材料和数量)、被研磨材料的性质以及研磨过程的持续时间。理解如何操控这些变量是实现一致且可预测产出的关键。

要获得所需的粒径,关键不在于找到一个“完美”的设置。而在于理解磨机速度、研磨介质和材料特性之间的动态关系,以平衡研磨效率和最终产品质量。

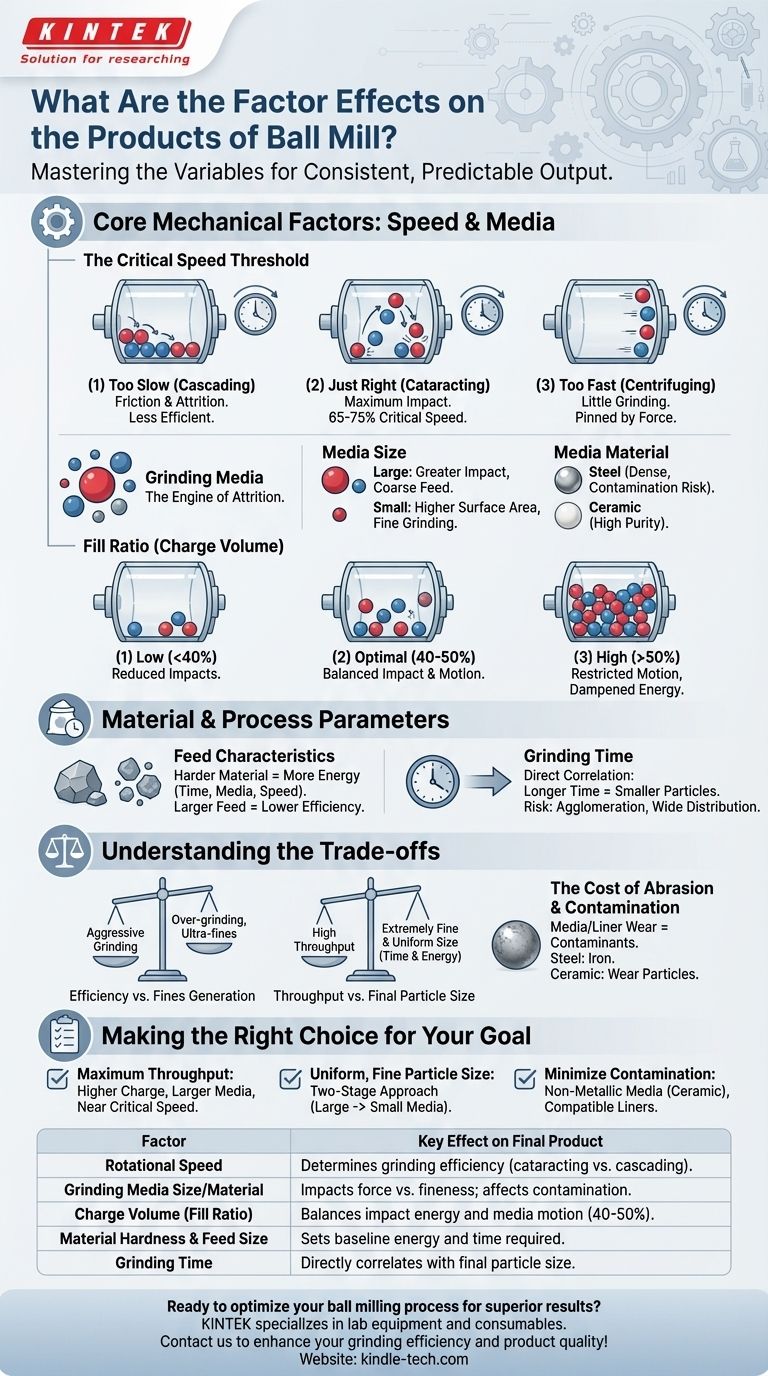

核心机械因素:速度与介质

磨机的物理设置及其介质是研磨作用的主要驱动力。正确设置这些是实现过程控制的第一步。

临界速度阈值

球磨机的转速决定了研磨介质的运动方式。这种运动直接负责物料的破碎。

- 太慢(级联/翻滚): 钢球相互翻滚,研磨作用主要通过摩擦(磨蚀)产生。这对破碎大颗粒效率较低,但可用于精细研磨。

- 太快(离心): 钢球因离心力被压在磨机外壁上。它们从不落下,研磨作用很少或根本不发生。

- 恰到好处(瀑落): 在“临界速度”(通常是离心速度的 65-75%)下,钢球被带到壁上,然后落下砸向下方的物料。这产生了最大的冲击力,是通用研磨最高效的速度。

研磨介质:磨蚀的引擎

钢球本身就是执行研磨工作的工具。它们的尺寸、密度和材料类型对最终产品有深远的影响。

- 介质尺寸: 更大、更重的钢球提供更大的冲击力,非常适合破碎粗糙、坚硬的进料材料。较小的钢球具有更高的表面积,使其在精细研磨和形成均匀最终产品方面更有效。

- 介质材料: 钢球通常由钢、不锈钢、陶瓷甚至橡胶制成。钢密度大且有效,但可能会引入金属污染。当产品纯度至关重要时,通常使用陶瓷介质。

填充率:平衡冲击与空间

“装载量”是指填充研磨介质的磨机内部体积的百分比。

最佳装载量通常在 40% 到 50% 之间。较低的填充率会减少冲击次数并减慢研磨速度。过高的填充率会限制钢球的运动,抑制它们的下落并减小冲击能量。

材料与工艺参数

除了机器的机械性能外,您投入的材料以及加工时间是您可以直接控制的关键变量。

进料特性

材料的初始状态决定了整个过程的基线。与较软的材料相比,较硬、较脆的材料需要更多的能量——通过更长的研磨时间、更重的介质或更高的速度——才能实现相同的粒度减小。

初始粒径也很重要。向磨机中加入的物料尺寸如果对于所选介质来说过大,效率会非常低。

研磨时间

这是最容易调整的变量。在所有其他因素相同的情况下,更长的研磨时间会导致更小的最终粒径。

然而,存在一个回报递减的点。过度研磨可能导致颗粒团聚或产生不希望的宽粒径分布。

理解权衡

优化球磨过程总是一种平衡行为。改善一项指标往往会牺牲另一项指标。

效率与细粉生成

剧烈的研磨——使用高速度和大型、重型介质——可以高效地快速减小粒径。然而,这种高能过程可能会“过度研磨”一部分材料,产生大量可能不需要的超细颗粒。

吞吐量与最终粒径

实现极其精细和均匀的粒径需要大量的时间和能量。这直接降低了您操作的整体吞吐量。您必须决定是加工速度更重要,还是最终产品的精度更重要。

磨损和污染的成本

所有研磨介质和磨机衬里都会随着时间的推移而磨损。这个过程称为磨损,可能会向产品中引入污染物。

硬钢介质磨损缓慢,但却是铁污染的常见来源。较软的陶瓷介质可以消除金属污染,但磨损可能更快,会将自身的材料添加到产品中,并需要更频繁地更换。

为您的目标做出正确的选择

您的最佳设置完全取决于您的优先事项。请将这些原则作为制定特定工艺的起点。

- 如果您的首要重点是最大吞吐量: 使用较高的钢球装载量(约 50%)、较大的介质,并以接近临界速度运行,以快速破碎物料。

- 如果您的首要重点是实现均匀的细小粒径: 考虑两阶段方法:先用较大的介质进行初步研磨,然后在稍低的速度下用较小的介质进行第二次、更长时间的研磨。

- 如果您的首要重点是最大限度地减少产品污染: 选择陶瓷或其他非金属研磨介质,并确保您的磨机衬里由兼容的、耐磨损的材料制成,如橡胶或特定陶瓷。

通过系统地调整这些变量,您可以将球磨机从简单的研磨机转变为精密工程工具。

摘要表:

| 因素 | 对最终产品的主要影响 |

|---|---|

| 转速 | 决定研磨效率(瀑落与级联)。 |

| 研磨介质尺寸/材料 | 影响冲击力(大钢球)与细度(小钢球);影响污染。 |

| 装载量(填充率) | 平衡冲击能量和介质运动(最佳 40-50%)。 |

| 材料硬度与进料尺寸 | 设定粒度减小所需的基准能量和时间。 |

| 研磨时间 | 与最终粒径直接相关(存在回报递减)。 |

准备好优化您的球磨工艺以获得卓越的结果了吗? KINTEK 专注于实验室设备和耗材,为您的实验室研磨需求提供正确的解决方案。无论您是专注于实现特定粒径、最大化吞吐量还是确保产品纯度,我们的专业知识都可以提供帮助。请立即联系我们,讨论我们如何提高您的研磨效率和产品质量!

图解指南