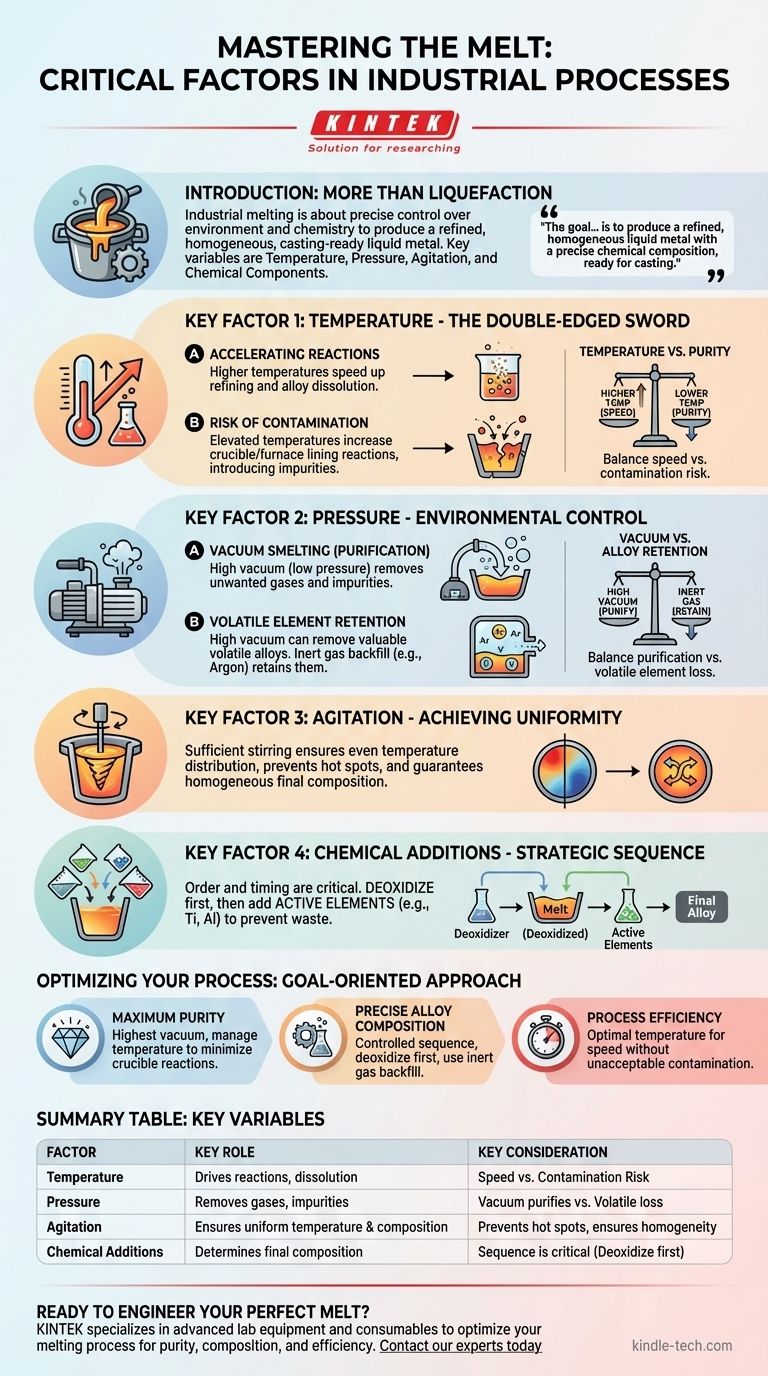

在受控的熔炼过程中,关键因素不仅仅是达到某个温度,而是精确管理熔融材料的环境和化学成分。影响结果的关键变量是温度、压力、物理搅拌和化学成分的战略性添加。掌握这些因素可以控制熔体的纯度、均匀性和最终成分。

工业熔炼的目标很少仅仅是制造出液体。其目标是生产出具有精确化学成分的精炼、均匀的液态金属,以供铸造。这需要平衡温度和压力等相互竞争的因素,以促进所需的反应,同时防止污染和有价值元素的损失。

温度在精炼中的作用

温度是熔炼过程的主要驱动力,但其影响比简单地将固体变成液体更为复杂。它充当熔体内部化学反应的催化剂。

加速冶金反应

较高的温度会提高所需反应的速率。这可以加快精炼过程,使杂质更快地被去除,并帮助合金元素有效地溶解到熔池中。

污染的风险

然而,升高的温度是一把双刃剑。它们还会加速不希望发生的反应,特别是熔融金属与坩埚或炉衬之间的反应。这可能会引入氧气等污染物,损害最终产品的纯度。

用压力控制环境

熔体上方大气的压力是纯化的有力工具。在许多先进应用中,这涉及产生强真空。

真空冶炼的力量

在高真空(低压)下操作有助于将氢气和氮气等不需要的溶解气体从熔融金属中抽出。它还有助于去除蒸汽压高于基体金属的杂质,使它们基本上蒸发并被提取出来。

保护挥发性元素

真空并非总是最佳选择。如果您正在制造含有挥发性元素(易蒸发的元素)的合金,高真空会与杂质一起将它们从熔体中抽出。为防止这种损失,通常会用惰性气体(如氩气)进行回填,以提高压力并将这些有价值的元素保留在溶液中。

实现均匀性和成分

熔池可能存在温度和化学成分的差异。确保最终产品均匀需要管理物理混合和熔体的化学状态。

搅拌的重要性

充分搅拌或搅动熔池至关重要。它确保温度均匀分布,防止热点,并保证任何添加的合金元素得到彻底混合,以获得完全均匀的成分。

合金化的战略顺序

添加的顺序和时间至关重要。例如,与氧气反应强烈的活性合金成分(如钛或铝)应仅在熔体完全脱氧之后添加。过早添加会导致它们在与氧气的反应中被消耗掉,浪费材料并无法达到所需的最终化学成分。

理解权衡

优化熔炼过程是对相互竞争的因素进行平衡的练习。没有单一的“最佳”设置,只有针对特定目标的最佳设置。

温度与纯度

核心的权衡是速度与质量。较高的温度会加速过程,但会增加来自坩埚的污染风险。较低的温度可以保护纯度,但会延长精炼所需的时间。

真空与合金保留

高真空非常适合去除气态杂质,但也可能导致有价值的挥发性合金元素损失。您必须在纯化的需求与保持目标成分的需求之间取得平衡,通常通过使用惰性气体回填作为折衷方案。

优化您的熔炼过程

您的方法应由材料的主要目标决定。每个目标都需要对核心因素进行不同的平衡。

- 如果您的主要重点是最大纯度: 强调实现尽可能高的真空,并仔细管理温度以最大限度地减少与坩埚的反应。

- 如果您的主要重点是精确的合金成分: 强调控制添加顺序的重要性,先进行脱氧,并使用惰性气体气氛来保留挥发性元素。

- 如果您的主要重点是过程效率: 优先找到最佳温度,该温度可以加速反应而不会引入不可接受的污染水平,从而最大限度地减少炉内时间。

通过了解这些变量如何相互作用,您可以从简单地熔化金属转变为以可预测的高质量结果来设计材料。

总结表:

| 因素 | 熔炼中的关键作用 | 关键考虑因素 |

|---|---|---|

| 温度 | 驱动精炼反应和合金溶解。 | 较高的温度会加速过程,但会增加污染风险。 |

| 压力 | 去除溶解的气体和挥发性杂质。 | 真空可以净化,但也可能去除有价值的挥发性合金元素。 |

| 搅拌 | 确保均匀的温度和化学成分。 | 防止热点并确保最终产品均匀。 |

| 化学添加剂 | 决定最终的合金成分。 | 顺序至关重要;在添加钛等活性元素之前先进行脱氧。 |

准备设计您的完美熔体?

精确控制温度、压力和化学成分是生产高纯度、均匀金属的关键。正确的实验室设备是掌握这种平衡的基础。

KINTEK 专注于优化您的熔炼过程所需的高级实验室设备和耗材。无论您的目标是最大纯度、精确的合金成分还是提高效率,我们都有解决方案可以帮助您成功。

立即联系我们的专家,讨论您的具体应用,并发现 KINTEK 如何增强您实验室的能力。

图解指南