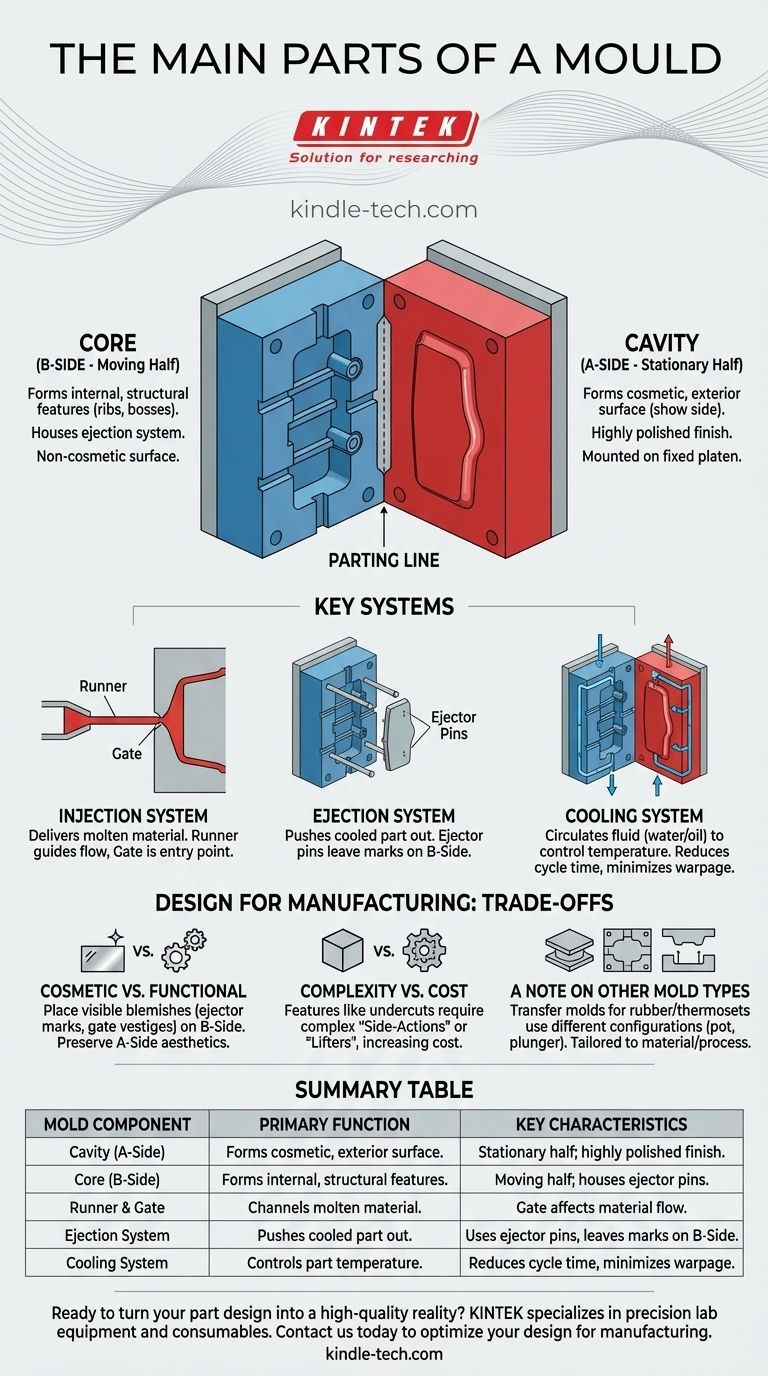

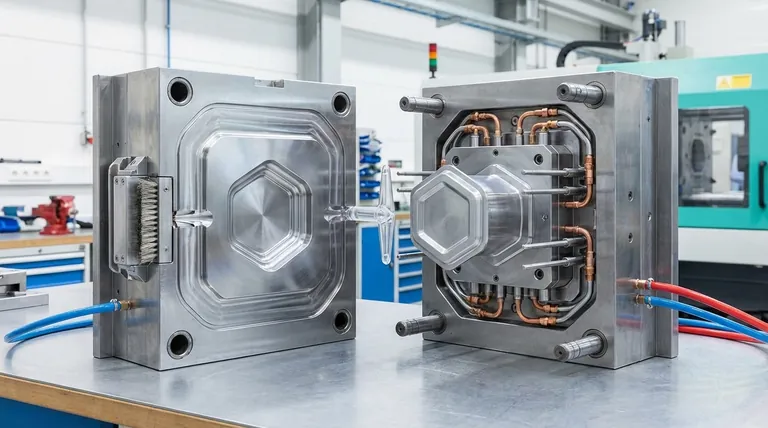

从最基本的层面来看,模具由两个主要部分组成:型芯(Core)和型腔(Cavity)。当这两个部分合拢时,它们形成一个负空间,将熔融材料塑造成成品零件。型腔半通常形成组件的美观、外部表面(“A面”),而型芯半则形成内部的结构特征(“B面”)。

虽然模具看起来像一个简单的两件式工具,但其设计是形式与功能的复杂平衡。理解型芯、型腔及其支撑系统如何相互作用,是设计出不仅美观而且可制造且坚固的零件的关键。

型芯和型腔:模具的两个半部分

型芯和型腔是模具的核心,直接定义了最终产品的几何形状。它们的设计决定了从零件外观到结构特征的一切。

型腔(“A面”)

型腔是模具的固定半部分,通常安装在注塑机的固定模板上。它形成了成型零件所谓的“A面”。

这通常是美观或“展示”面——用户将看到和接触到的表面。它被抛光到高光洁度,以确保最终零件具有光滑、无瑕疵的外观。

型芯(“B面”)

型芯是模具的活动半部分。它形成了零件的“B面”,通常是非美观的、内部的或背面的表面。

型芯上设置了零件的大部分功能几何形状,例如用于强度的加强筋、用于螺钉的凸台以及其他安装特征。零件在冷却过程中收缩并被型芯固定,这对顶出阶段至关重要。

分型面

分型面(Parting Line)是型芯和型腔精确接合的接缝。该线条将可见于最终产品上,其位置是关键的设计考虑因素,以最大限度地减少其对美观的影响。

使模具发挥作用的关键系统

现代模具不仅仅是两块钢块。它是一台复杂的机器,具有几个关键系统协同工作,以高效且重复地生产零件。

注射系统

该系统将熔融材料输送到模具中。它由一个流道(Runner)组成,流道是引导材料从机器喷嘴流出的通道,以及一个浇口(Gate),浇口是材料流入型腔本身的特定入口点。

顶出系统

零件冷却和固化后,必须将其从模具中取出。顶出系统,通常是一系列安装在型芯半中的顶针(Ejector Pins),将成品零件推出模具。这些顶针通常在零件的B面上留下小的圆形标记。

冷却系统

控制温度对于质量和速度至关重要。在型芯和型腔的两个半部分中都加工有通道,用于循环流体,如水或油。该系统将热量从零件中移除,使其以受控的速度固化,从而最大限度地减少翘曲并减少总循环时间。

理解权衡:面向制造的设计

模具部件的设计直接影响最终组件的质量、成本和功能性。

美观面与功能面

A面/B面的区分是根本性的。所有可见的瑕疵,例如顶针痕迹或浇口残余,应尽可能设计在非美观的B面上。这可以保持A面的整洁外观。

复杂性与成本

具有深孔或侧向细节(倒扣)的零件仅凭简单的型芯和型腔无法制造出来。它们需要在模具中增加额外的移动部件,称为侧向动作(Side-Actions)或导向块(Lifters),这会大大增加模具的复杂性和成本。

关于其他模具类型的说明

虽然注塑成型很常见,但其他工艺使用不同的模具配置。转移模(Transfer Mold)常用于橡胶或热固性塑料,它使用一个料壶容纳材料,一个柱塞加压,以及一个模腔来形成最终形状。这表明模具的部件总是根据特定的材料和制造工艺量身定制的。

将其应用于您的设计

了解这些组件使您在为制造设计零件时能够做出更好的决策。

- 如果您的主要重点是美观:密切关注分型线的位置,并确保所有非美观特征都位于远离美观A面的B面上。

- 如果您的主要重点是结构完整性:将加强筋和凸台等功能特征设计到型芯(B面)中,并考虑来自浇口的材料流动将如何影响零件强度。

- 如果您的主要重点是成本效益:设计零件使其易于从简单的型芯和型腔中脱模,以避免需要昂贵的侧向动作或复杂的顶出系统。

通过在设计零件时考虑到模具的功能,您就从仅仅创造一个形状转变为设计一个成功的工程产品。

摘要表:

| 模具组件 | 主要功能 | 关键特征 |

|---|---|---|

| 型腔(A面) | 形成零件的美观、外部表面。 | 固定半部分;高度抛光的光洁度。 |

| 型芯(B面) | 形成零件的内部、结构特征。 | 活动半部分;容纳顶针和功能细节。 |

| 流道和浇口 | 将熔融材料从机器喷嘴引导至型腔。 | 浇口是特定入口点;影响材料流动。 |

| 顶出系统 | 将冷却后的零件推出模具。 | 通常使用顶针,这些顶针会在B面上留下痕迹。 |

| 冷却系统 | 循环流体以控制零件温度和固化。 | 减少循环时间并最大限度地减少翘曲。 |

准备将您的零件设计转化为高质量、可制造的现实?合适的模具对于实现美观、结构完整性和成本效益的完美平衡至关重要。在 KINTEK,我们专注于精密实验室设备和耗材,提供支持您整个制造过程的工具和专业知识——从原型制作到生产。

让我们的团队帮助您优化面向制造的设计。请立即联系我们,讨论您的项目,并发现 KINTEK 如何成为您创新的合作伙伴。

图解指南