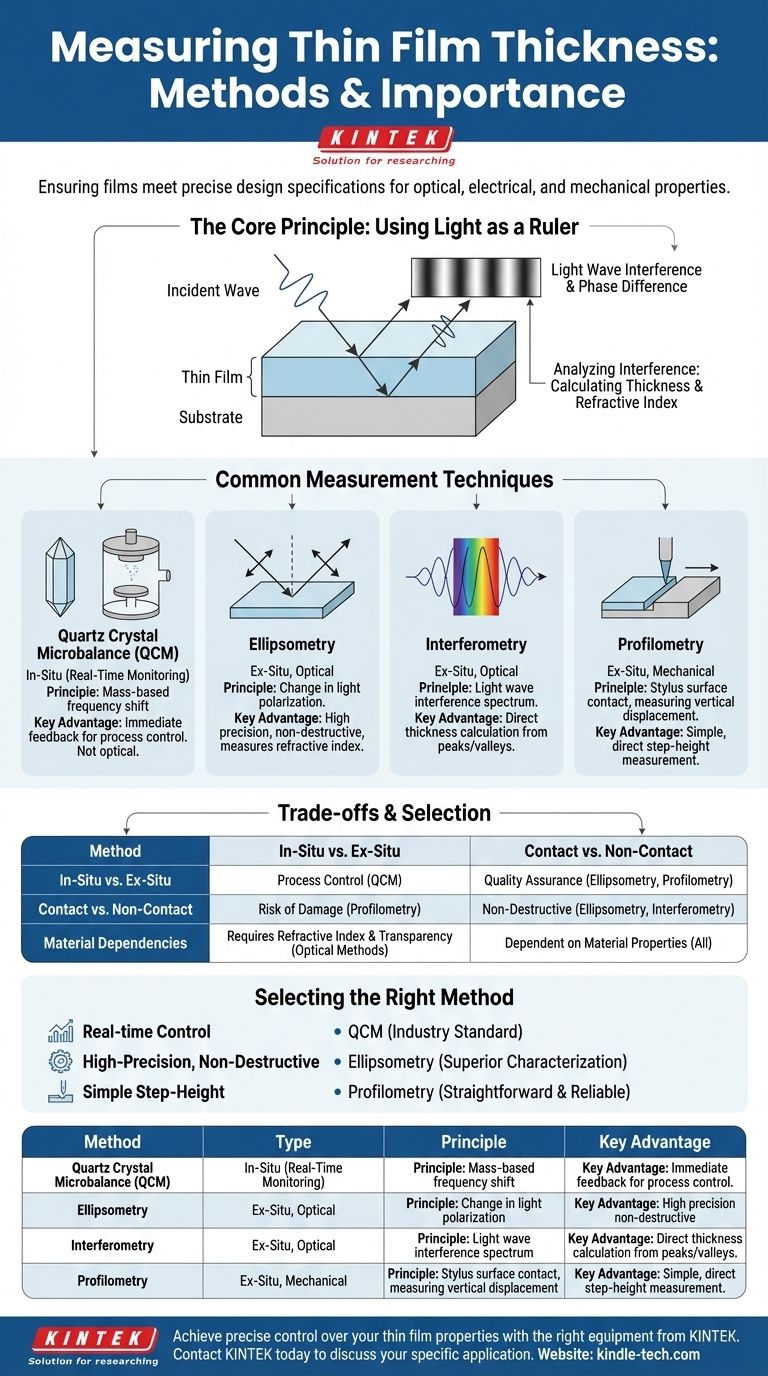

测量薄膜厚度的主要方法包括用于过程监控的石英晶体微天平 (QCM),以及用于后处理分析的椭偏仪、干涉仪和轮廓仪。这些技术提供了从纳米分数到几微米的关键数据,确保薄膜满足其预期应用所需的精确设计规格。

了解薄膜厚度不仅仅是测量一个物理尺寸;它是关于控制最终产品的基本光学、电学和机械性能,无论是半导体芯片还是先进的光学涂层。

核心原理:以光为尺

许多最常见和最精确的薄膜厚度测量技术都是光学技术。它们基于光波干涉原理,该现象可用作极其精细的标尺。

干涉如何工作

当光照射到薄膜上时,一部分光从顶表面反射。其余的光进入薄膜,从底表面(基板)反射回来,然后再次射出。

这两束反射光波随后会叠加。由于第二束光波在薄膜中传播的路径更长,它与第一束光波存在相位差。这种相位差产生了明暗条纹(或光谱中的峰谷)的干涉图样。

从图样计算厚度

通过分析这种干涉图样,特别是峰谷的数量和位置,我们可以精确计算薄膜的厚度。该计算还需要知道材料的折射率,因为它决定了光在穿过薄膜时减慢的程度。

常见测量技术解释

虽然干涉原理是许多方法的理论基础,但不同的工具适用于不同的情况,例如在薄膜形成过程中或形成之后。

原位(沉积过程中):石英晶体微天平 (QCM)

QCM 传感器用于沉积室内,实时监测薄膜生长。它通过测量当质量(沉积的薄膜)添加到石英晶体表面时,石英晶体的共振频率的变化来工作。这不是一种光学方法,但为过程控制提供了即时反馈。

光学方法:椭偏仪和干涉仪

椭偏仪是一种高度灵敏的非接触式方法,它测量光从薄膜反射后偏振态的变化。它可以以亚纳米精度确定厚度,还可以提供有关折射率等其他特性的信息。

干涉仪是对干涉原理更直接的应用。它分析反射光的干涉光谱以计算厚度,依赖于两束反射光波产生的峰谷。

机械方法:轮廓仪

轮廓仪是一种基于接触的技术。一个非常精细的探针物理地划过薄膜表面,通常是越过预先制作的台阶或边缘。通过测量探针从基板移动到薄膜上时垂直位移的变化,它可以直接描绘表面形貌并测量薄膜的高度。

理解权衡

没有一种方法是绝对优越的;正确的选择完全取决于应用的具体要求。选择一种方法需要在精度、成本和实时数据需求之间取得平衡。

原位与非原位

像 QCM 这样的原位方法对于控制沉积过程本身至关重要,可以进行即时调整。像椭偏仪和轮廓仪这样的非原位(沉积后)方法用于质量保证和最终产品的详细表征。

接触式与非接触式

像轮廓仪这样的接触式方法有损坏或污染脆弱薄膜的风险。像椭偏仪和干涉仪这样的非接触式光学方法是非破坏性的,非常适合敏感材料或成品。

材料依赖性

光学方法依赖于薄膜至少部分是透明的,并且需要材料折射率的准确值。如果该值未知或变化,厚度计算将不准确。

为您的应用选择正确的方法

您的目标决定了手头的最佳工具。考虑对您的过程最关键的信息。

- 如果您的主要重点是实时过程控制:石英晶体微天平 (QCM) 是实时监测薄膜生长的行业标准。

- 如果您的主要重点是高精度、无损测量:椭偏仪是表征最终薄膜厚度和光学特性的卓越选择,具有极高的准确性。

- 如果您的主要重点是简单、直接的台阶高度测量:对于较厚或更坚固的薄膜(如果存在物理台阶),探针轮廓仪提供了一种简单可靠的测量方法。

最终,准确的测量是制造可靠和高性能薄膜器件的基础。

总结表:

| 方法 | 类型 | 原理 | 主要优势 |

|---|---|---|---|

| 石英晶体微天平 (QCM) | 原位 | 基于质量的频率偏移 | 实时过程监控 |

| 椭偏仪 | 非原位,光学 | 光偏振态的变化 | 高精度,无损 |

| 干涉仪 | 非原位,光学 | 光波干涉 | 直接厚度计算 |

| 轮廓仪 | 非原位,机械 | 探针表面接触 | 简单、直接的台阶高度测量 |

使用 KINTEK 的正确设备,实现对薄膜特性的精确控制。

无论您需要使用石英晶体微天平进行实时监控,还是使用椭偏仪进行高精度表征,选择正确的测量工具对于您的半导体、光学涂层或研发项目的成功都至关重要。KINTEK 专注于提供高质量的实验室设备和耗材,以满足实验室专业人员的苛刻要求。

让我们的专家帮助您选择最完美的解决方案,以确保您的薄膜满足精确的设计规格。立即联系 KINTEK 讨论您的具体应用和要求。

图解指南